Преглеждайки лазерни гравьори на aliexpress, майсторът се натъкна на няколко модела, захранвани от USB. Беше невероятно, че можеха да гравират върху различни материали, както и да изрязват форми и шарки от стикери и хартия и да правят всичко това от 5V USB. Но недостатъкът на тези гравьори беше, че те имат малка работна площ, в повечето случаи само 40 mm x 40 mm.

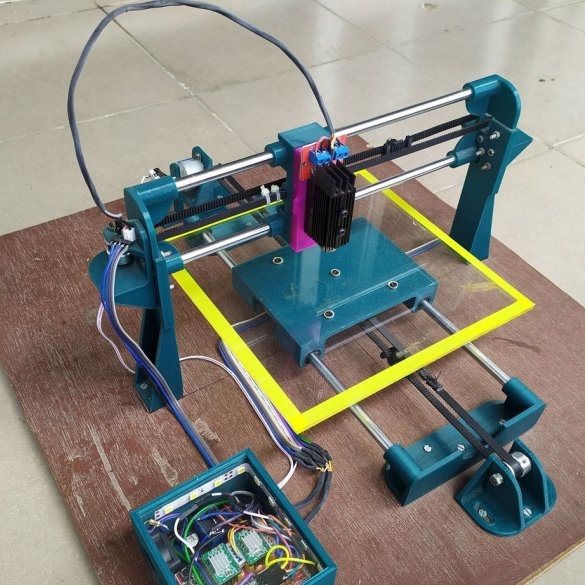

Тогава майсторът реши самостоятелно да проектира и изработи гравьор, използвайки 3D принтер за производство. По пътя той реши да направи лазерния държач модулен, така че лазерът да може лесно да бъде заменен с химикалка или маркер. Добавена е и функция за Bluetooth връзка.

Техническите спецификации на гравьора са следните:

- Работна площ 200 х 162 мм

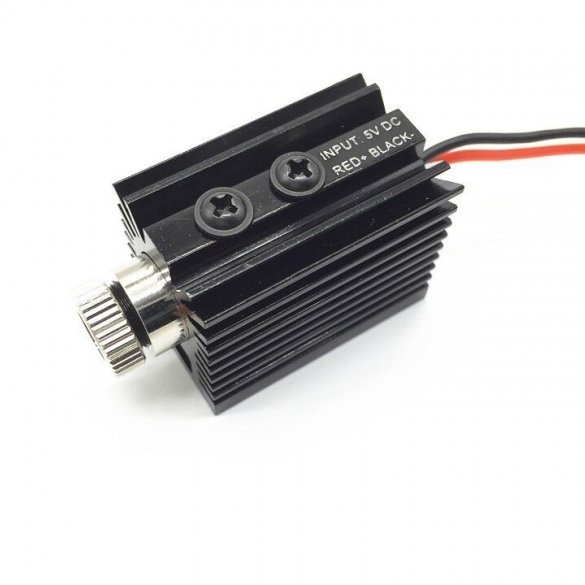

-1000 mw лазерен модул

-Работи от USB източник на захранване (5V)

-Авто функция за насочване

- Bluetooth комуникация между лазерно гравър и компютър

- PWM лазерно управление. (Помага при създаването на различни нюанси на черно при гравиране на портрети)

-102.4 стъпки на мм разделителна способност

- Машината може да гравира, изрязва и рисува върху различни материали

Инструменти и материали:

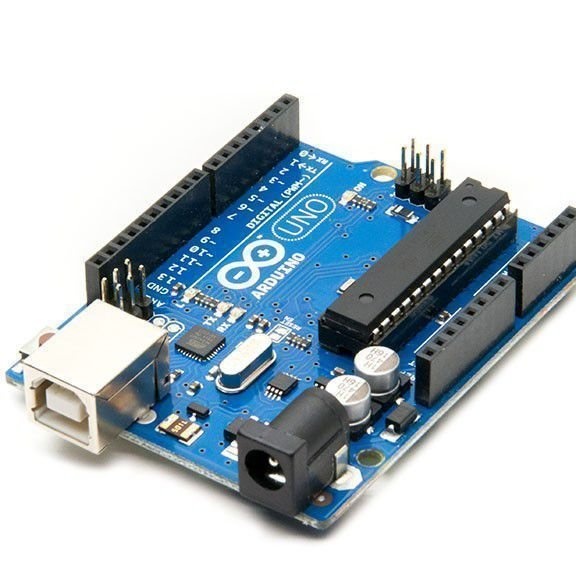

-Arduino UNO;

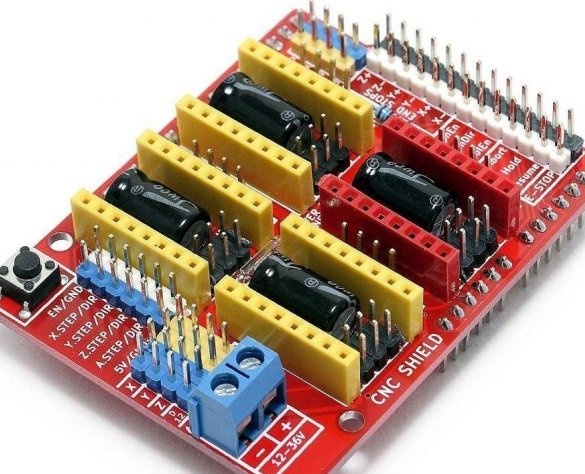

-Разширителна дъска;

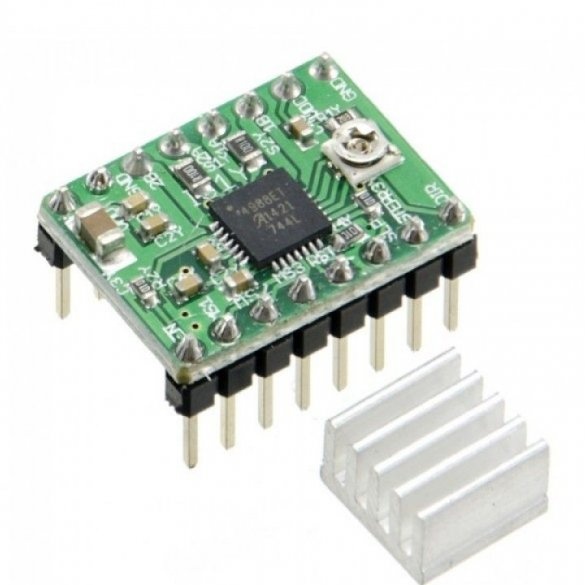

- драйвер за стъпков двигател A4988 - 2 бр;

-1000 mW лазерен модул;

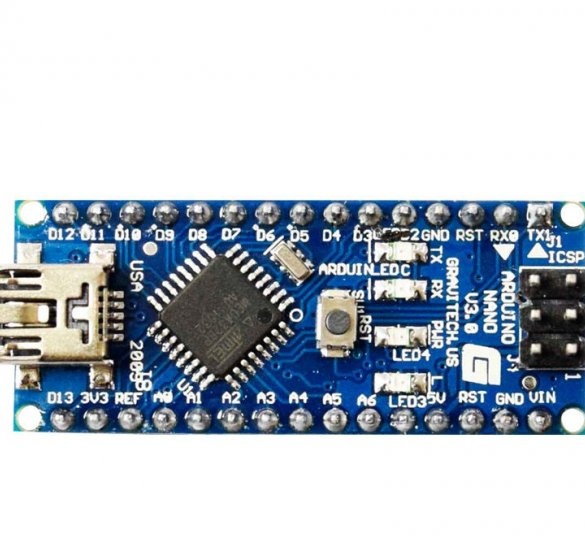

- Arduino Nano;

- XL6009 Boost Converter;

- линейни сачмени лагери LM8UU - 6 бр;

Шайба - 4 бр;

- Диаметър на пръчките 8 мм, дължина 300 мм -4 бр .;

-модул IRF520 Mosfet;

- реле;

- Пределни превключватели - 2 бр;

-Стап двигатели 2 бр;

- Неодимови магнити 18 x 5 mm x 3 mm;

-30 * 30 мм 5 волтов вентилатор за охлаждане;

-Remen;

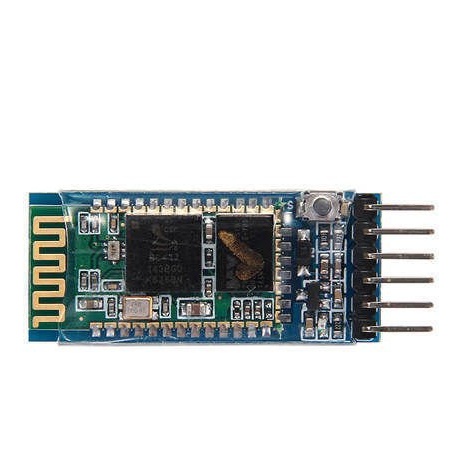

-HC-05 Bluetooth модул;

-SG90 сервомотор;

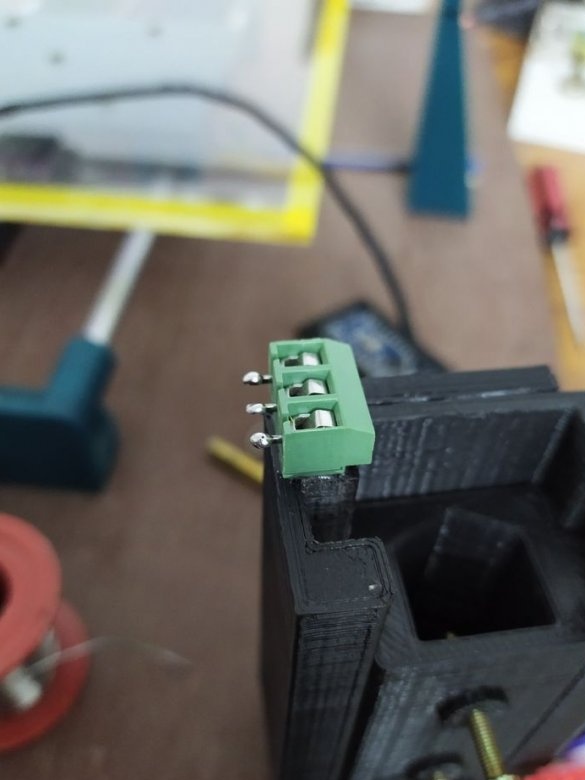

Винтови клеми

-Висока тръба;

- Супер лепило;

-Връзки за кабели;

-Krepezh

М3 30мм

М3 12мм болтове

М4 40мм

M3 гайки

M4 гайки;

- Шперплат 8 мм 48 х 42 см;

-5 мм прозрачен акрилен лист 22 х 22 см;

- MicroUSB кабел;

-Вижда хартия;

-Nadfil;

- отвертка;

-Паялни аксесоари;

- Клещи;

- ножица;

-Kusachki;

-Компютър със софтуер;

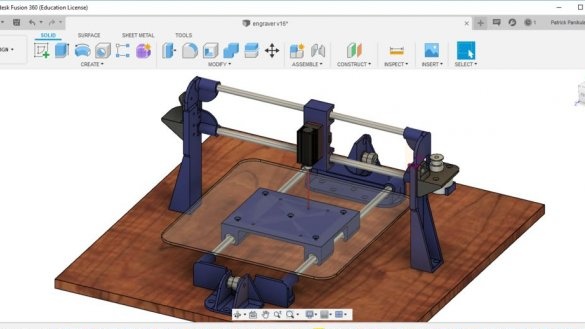

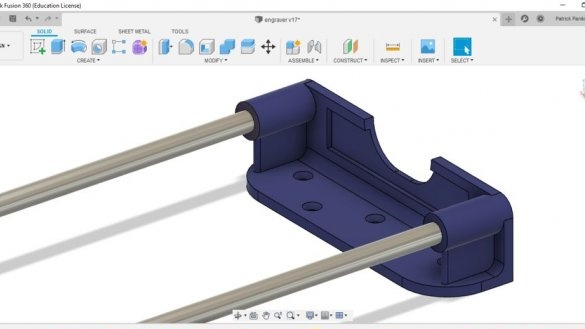

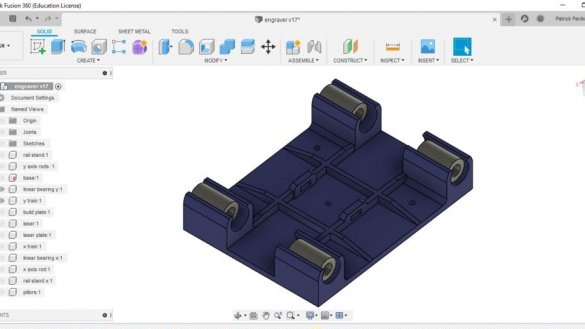

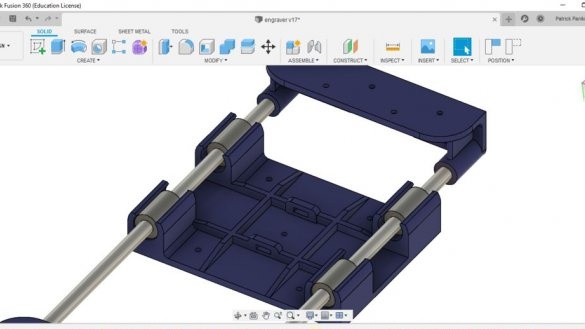

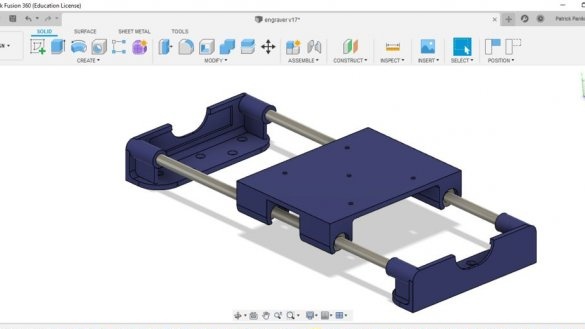

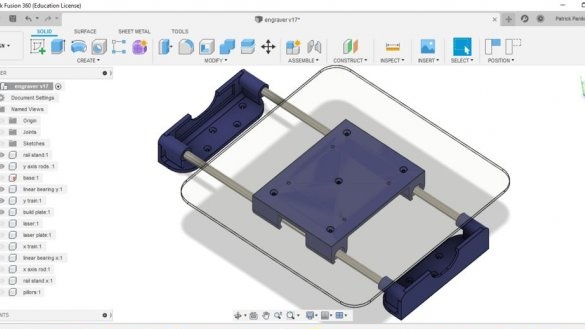

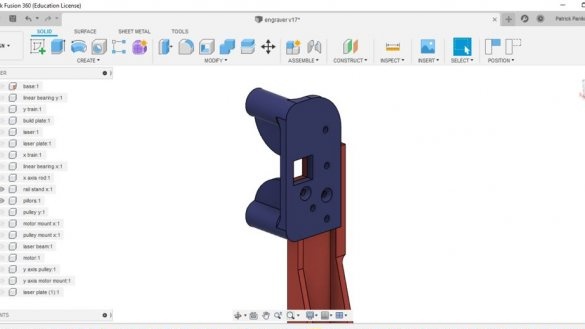

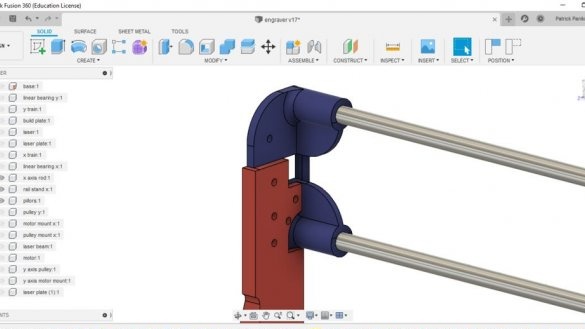

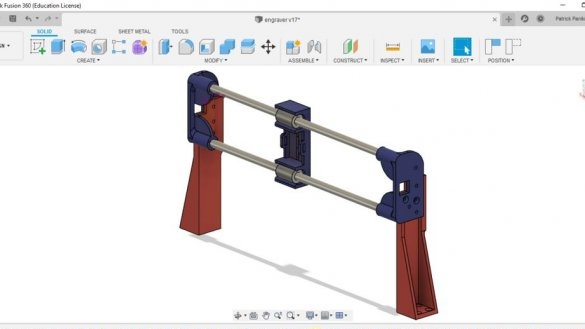

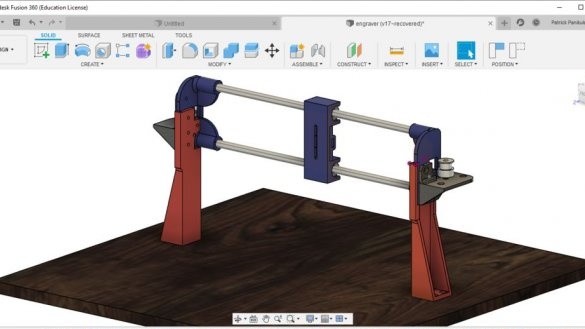

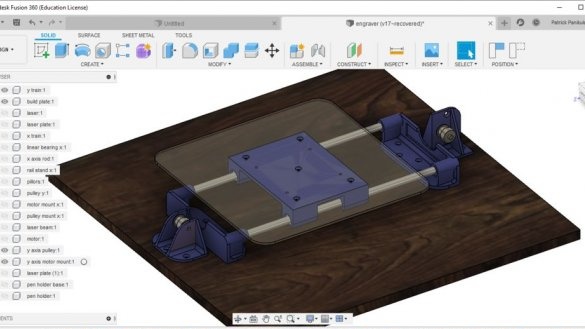

Първа стъпка: Дизайн

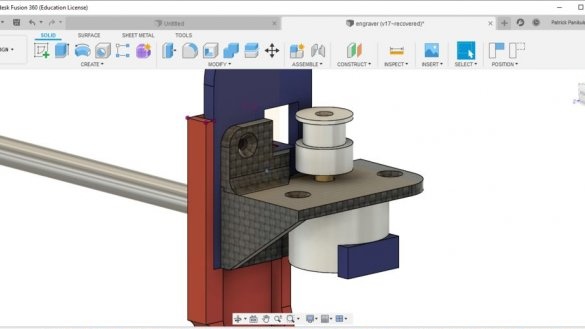

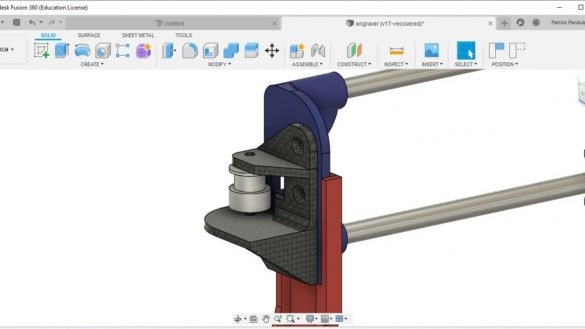

Съветникът започна с проектирането на основата и държачите на оста на оста Y. Тъй като държачите се състоят от два еднакви компонента, огледалната функция във Fusion 360 улесни работата. Функцията за огледало е използвана няколко пъти при разработването на този лазерен гравър.За разлика от други CAD софтуер, една от големите функции на Fusion 360 е, че ви позволява да създавате множество компоненти на един екран с връзка към други компоненти, т.е. модела може да бъде проектиран сглобен.

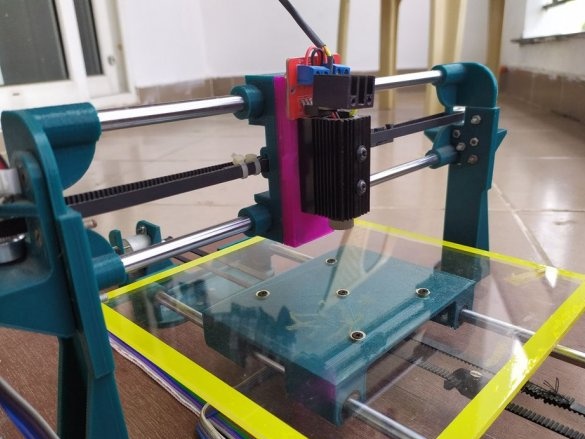

Височината на водачите на оста X зависи от фокусното разстояние на използвания лазер. Просто трябва да сте сигурни, че височината на лазера е в този диапазон. Окончателното фокусиране на лазерния лъч може да се извърши чрез регулиране на обектива на лазера.

Fusion 360 също ви позволява да изберете външния вид и материала на компонентите, за да направите крайния дизайн да изглежда истински. Програмата ви позволява да конвертирате и записвате разработени компоненти директно във формат STL за 3D печат.

По-долу можете да изтеглите файла Fusion 360 с проекта на гравьора.

лазерен гравър v16.f3d

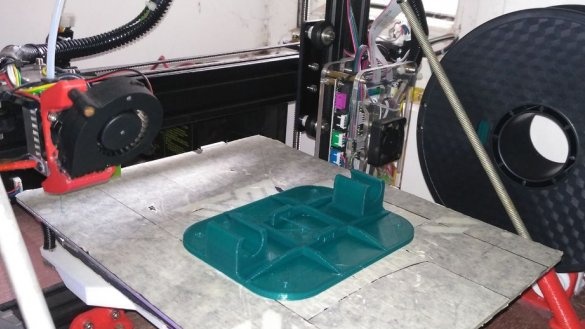

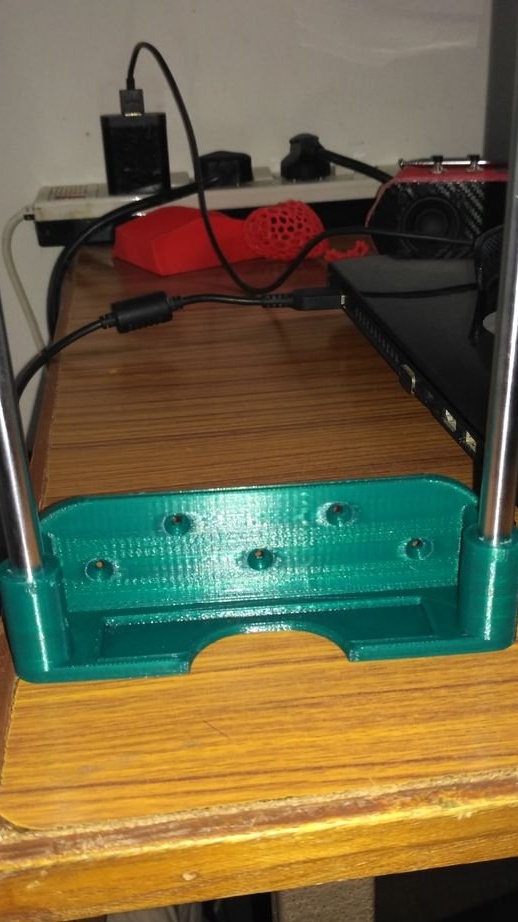

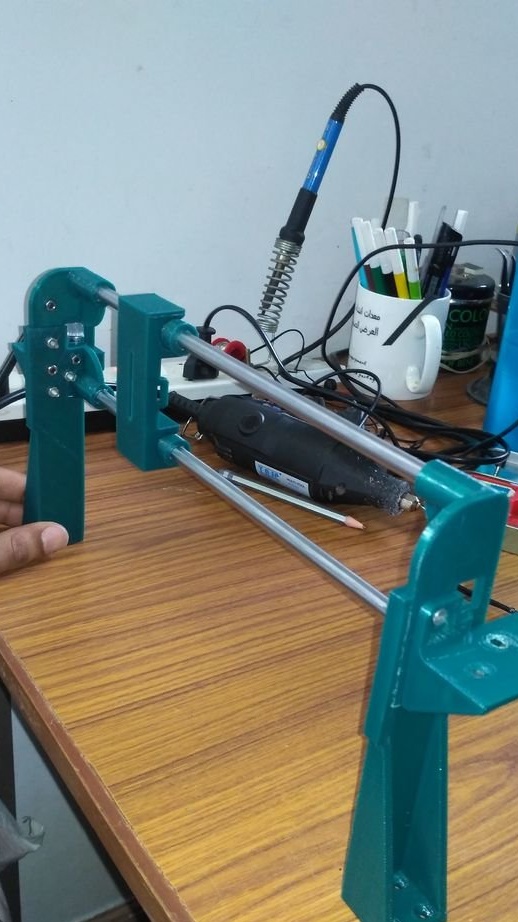

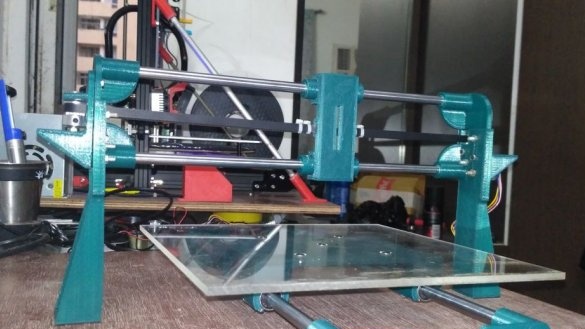

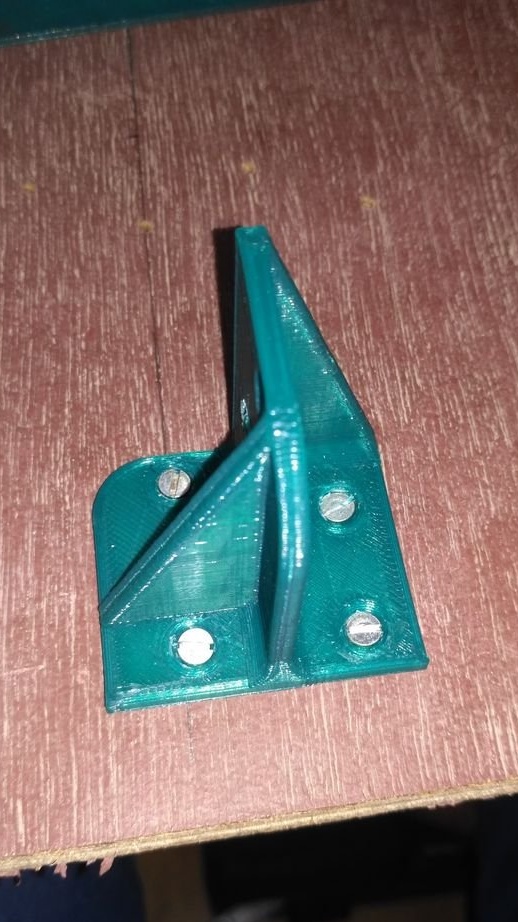

Стъпка втора: 3D печат

Тогава съветникът започва да отпечатва детайлите. Всички части са проектирани по такъв начин, че да могат лесно да бъдат отпечатани в 3D принтер без опори.

Помощникът отпечатва детайлите на TEVO 3D принтер.

Материал: PLA (тъмнозелен)

Височина на слоя: 0,3 мм

Пълнене: 30%

Дебелина на стената: 0,8 мм

Дебелина отгоре / отдолу: 0,9 мм

Файлове за печат можете да изтеглите, като кликнете върху това връзката.

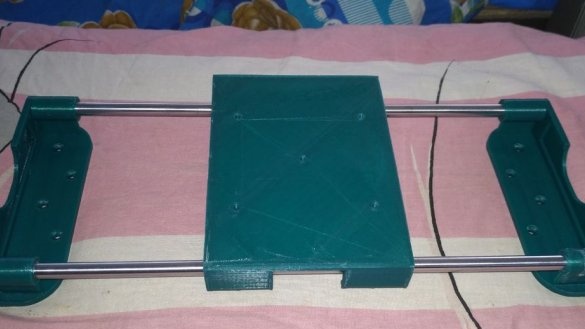

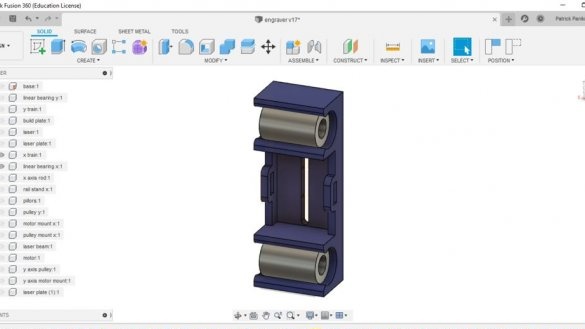

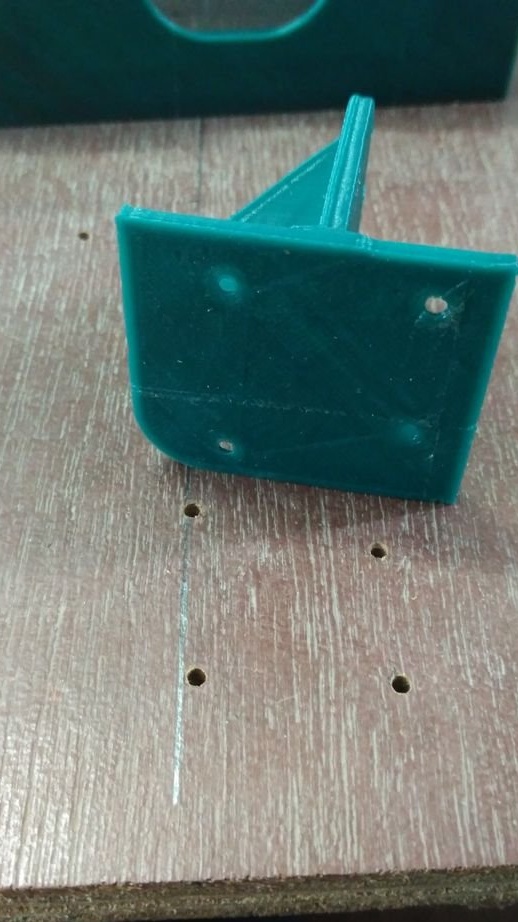

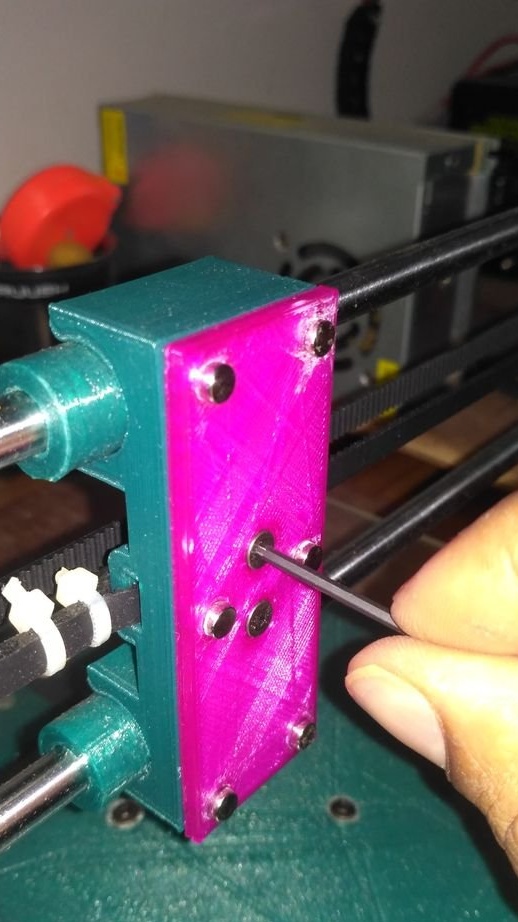

Трета стъпка: Сглобяване на оста Y

Съветникът ви съветва да отворите файла за изграждане на Fusion 360 PC преди сглобяването. Това помага да направите процеса на изграждане по-разбираем.

Съветникът инсталира прътите и линейните лагери. Майсторът е проектиран така, че да избегне залепването на части, т.е. прилягането е стегнато. Пръчките трябва да се напълнят в седалката с чук.

След монтажа се уверете, че каретата се движи свободно.

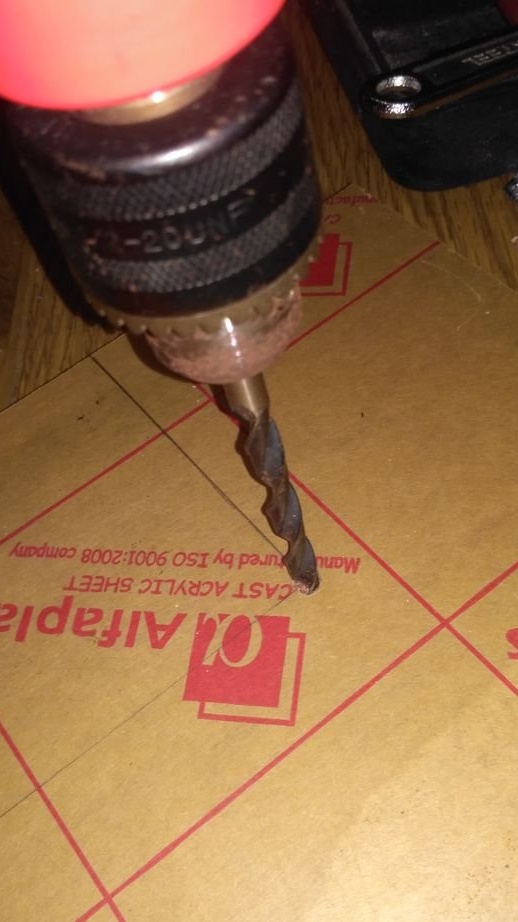

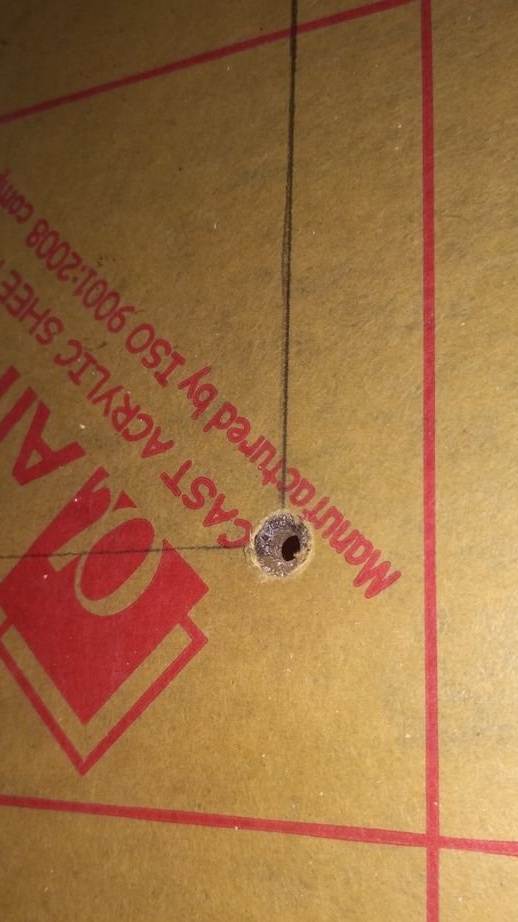

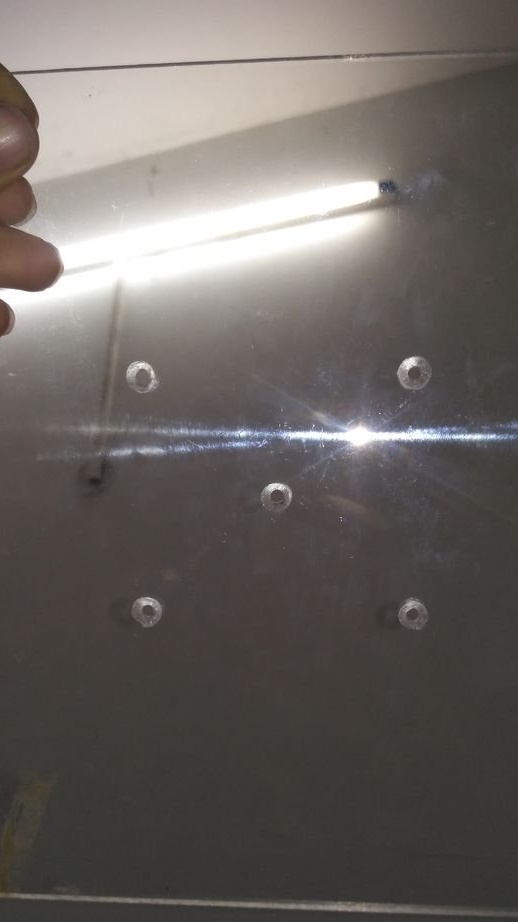

Четвърта стъпка: Desktop

На акрилен лист се пробива дупка. Завийте листа към каретата и задайте ръбовете на листа точно успоредни на краищата на каретата. Маркира и пробива четири монтажни отвора. Винтове акрилни към каретата.

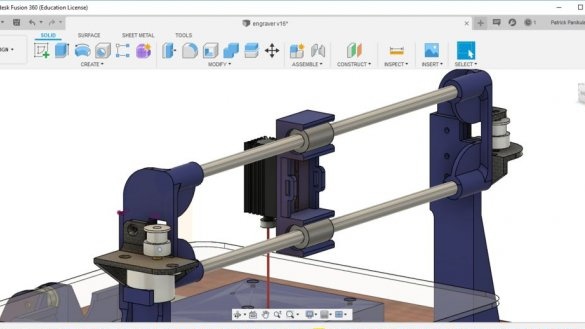

Пета стъпка: X ос

Тогава майсторът събира оста X. Водачите за оста бяха отпечатани от майстора, тъй като тези, които той купи, се оказаха дефектни. Според него след шлайфане и смазване тези водачи работят не по-лошо от закупените.

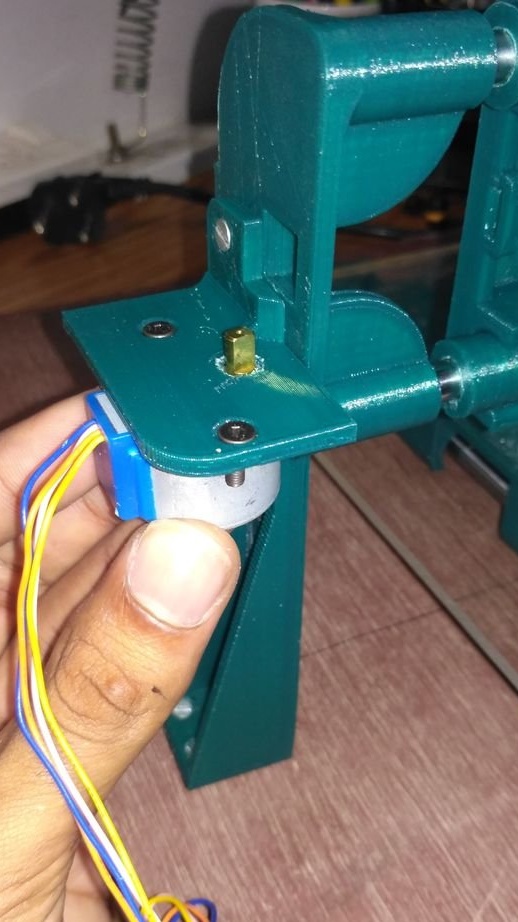

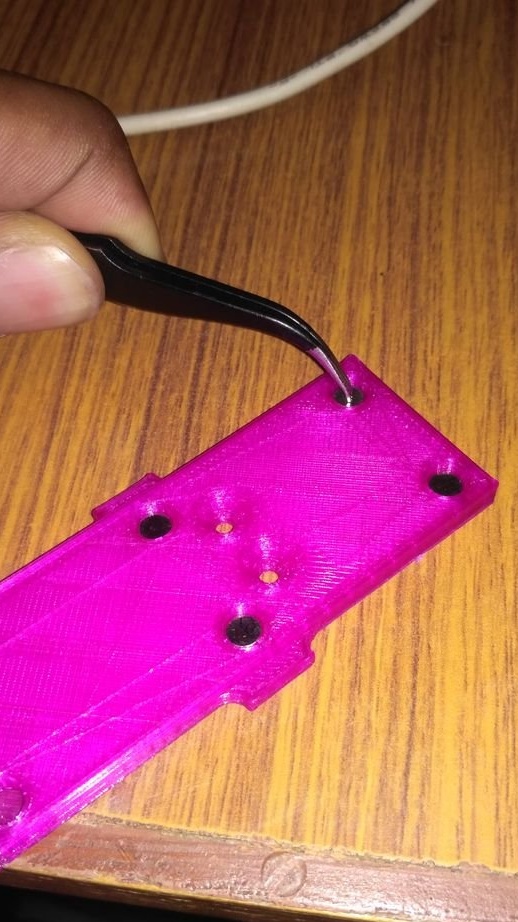

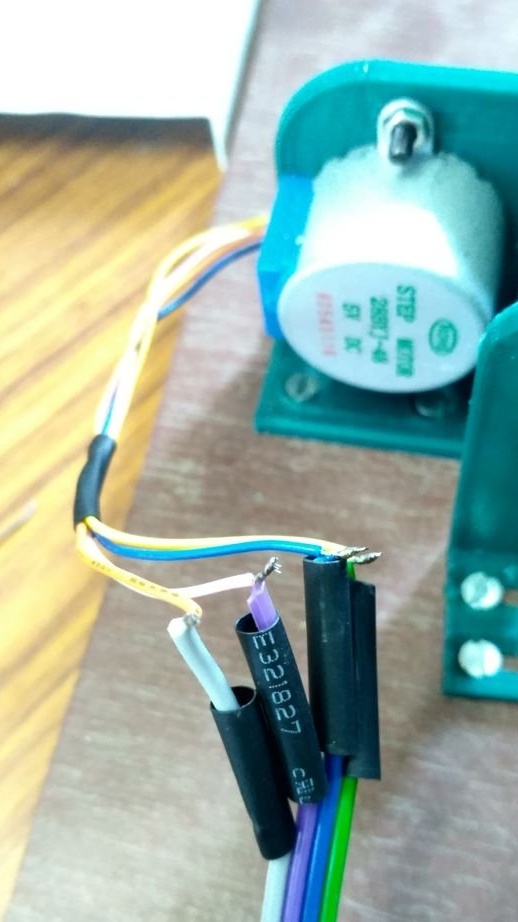

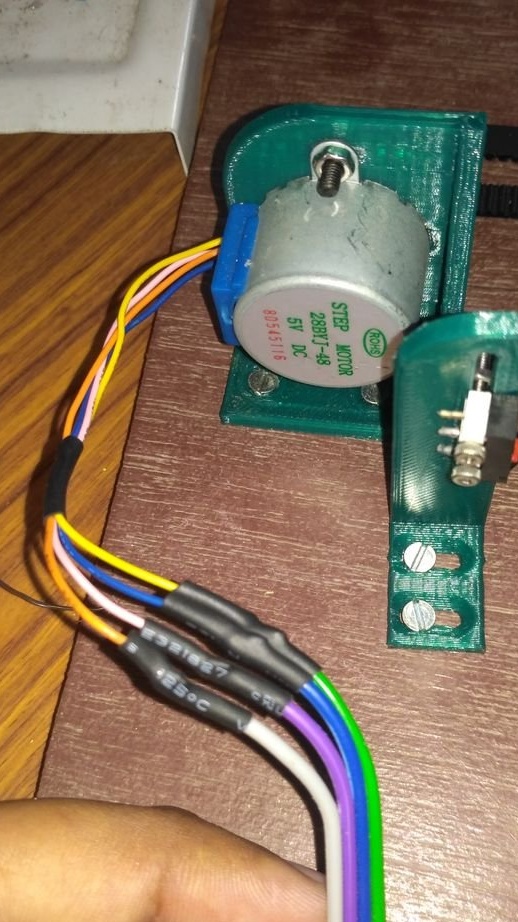

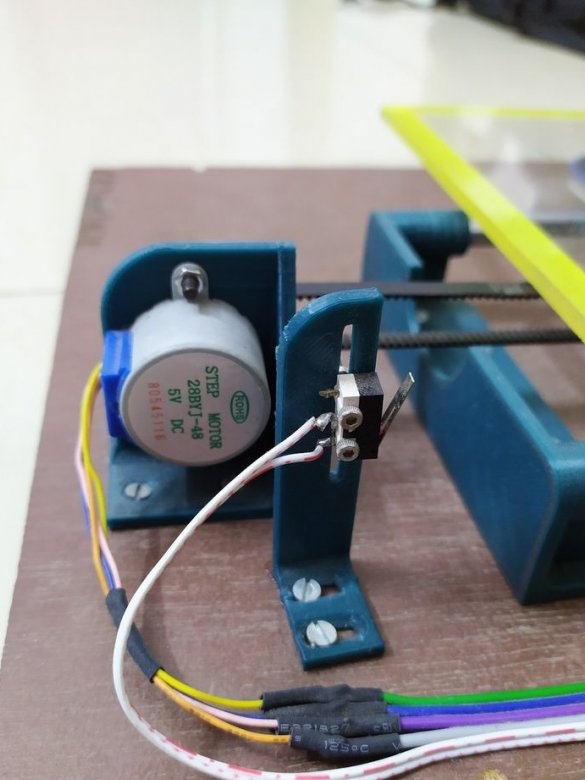

Стъпка шеста: преработка на еднополюсния двигател 28BYJ-48 в биполярен

Има две основни причини, поради които трябва да превърнете еднополюсен двигател в биполярен двигател.

Алгоритъмът за управление на двуполюсен мотор, използващ драйвер за стъпков двигател A4988, е по-прост от управлението на еднополюсен двигател

Разширителната платка поддържа само биполярни стъпкови двигатели.

Можете да прекроите двигателя на три стъпки.

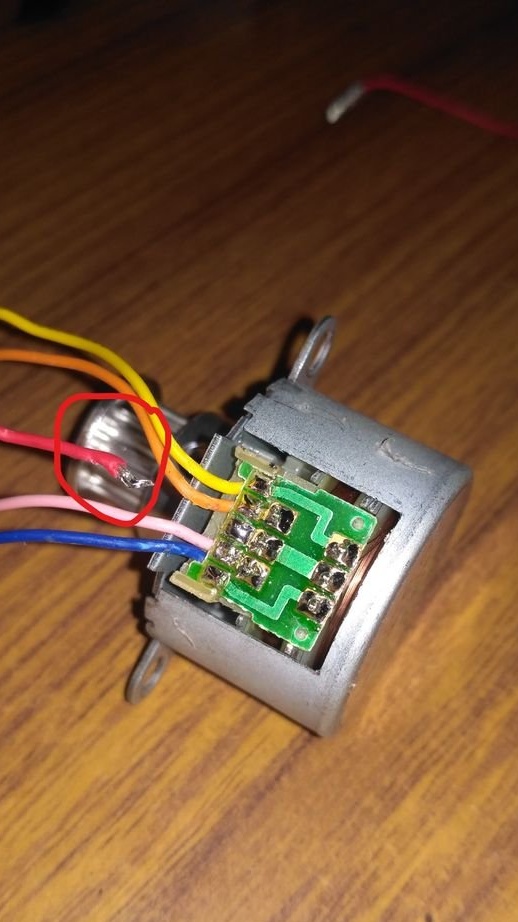

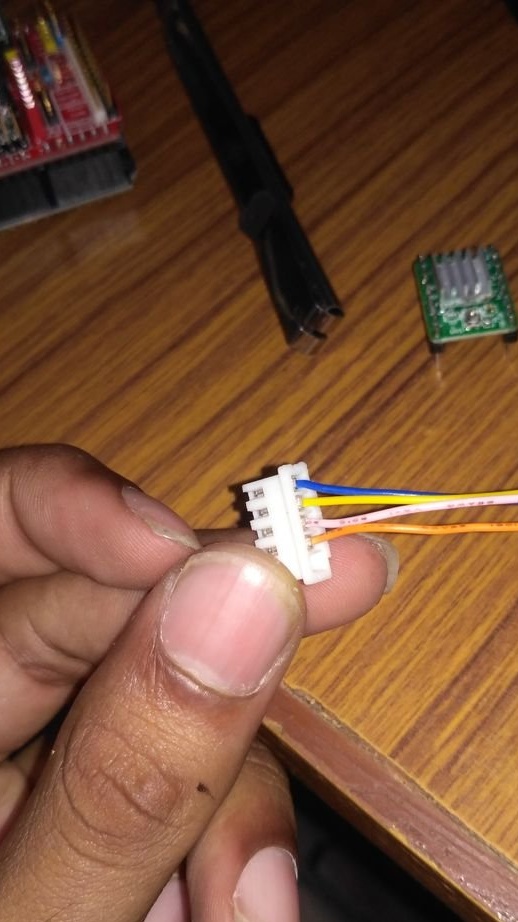

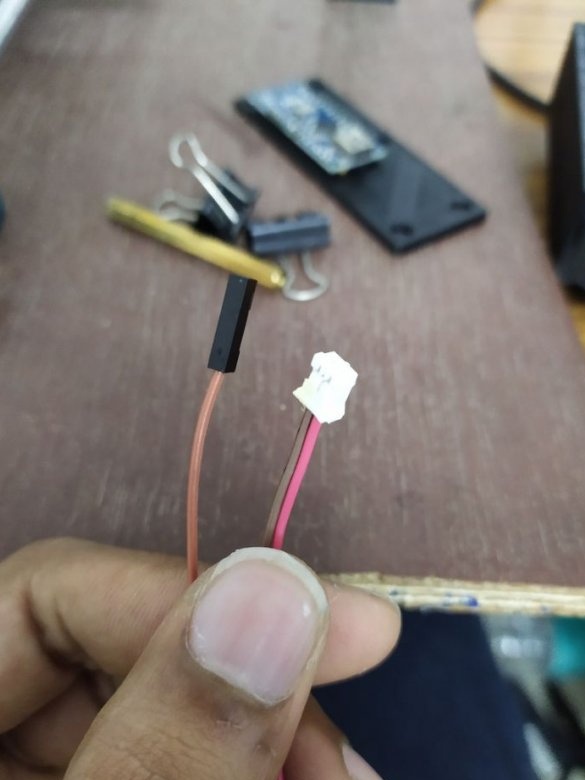

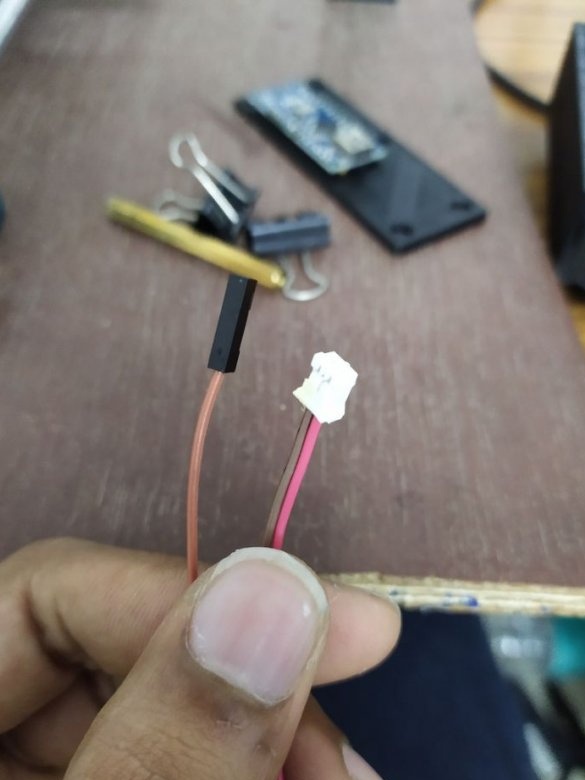

Отворете синия пластмасов калъф, изключете червената жица от дъската, както е показано на първата снимка.

Сега трябва да повредите пистата, както на втората снимка и да промените проводниците в блока, както на третата снимка.

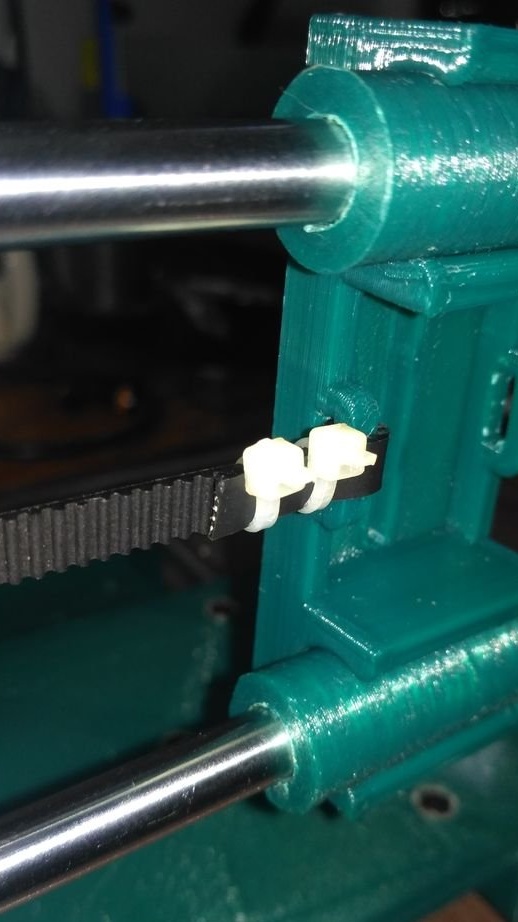

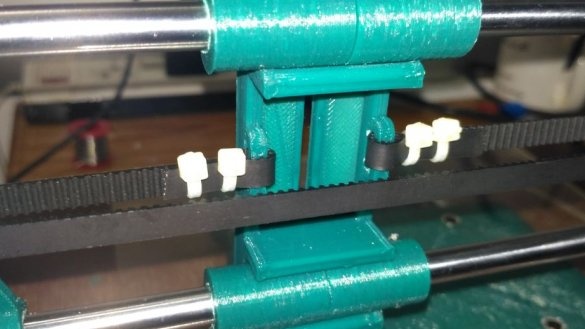

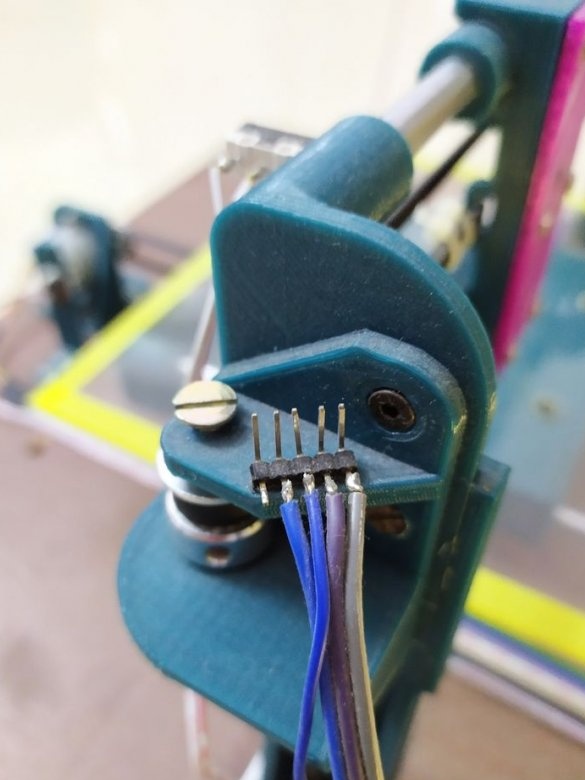

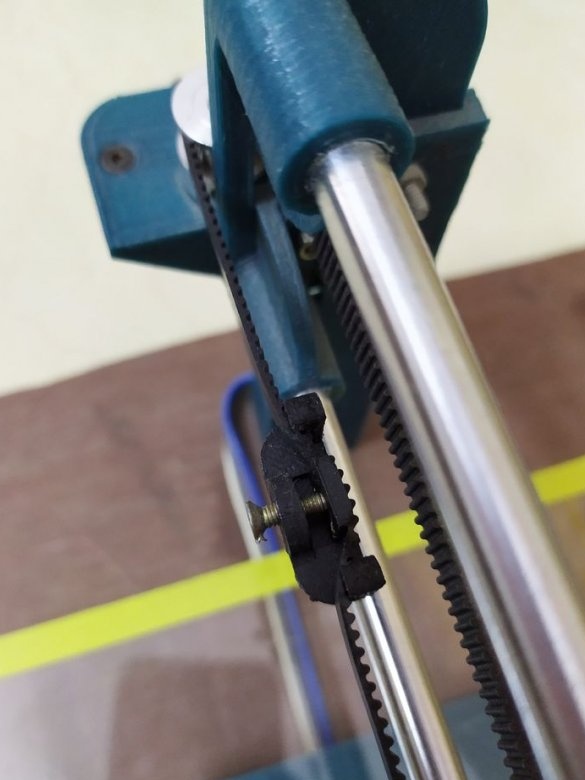

Седма стъпка: инсталиране на двигателя, шайбата, колана

Инсталира двигателя. На вала двигателят закрепва шайба. Втората шайба се поставя от противоположната страна на двигателя. Закопчава края на колана с връзки. Преминава втория край на колана през шайбите и също се закрепва.

Стъпка осма: Фондация

Основата е от шперплат. Към него майсторът прикрепя оста X.

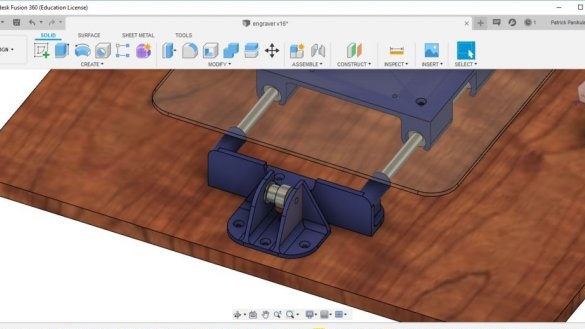

Стъпка девета: ос Y

Събира оста Y. Това е трудна стъпка.

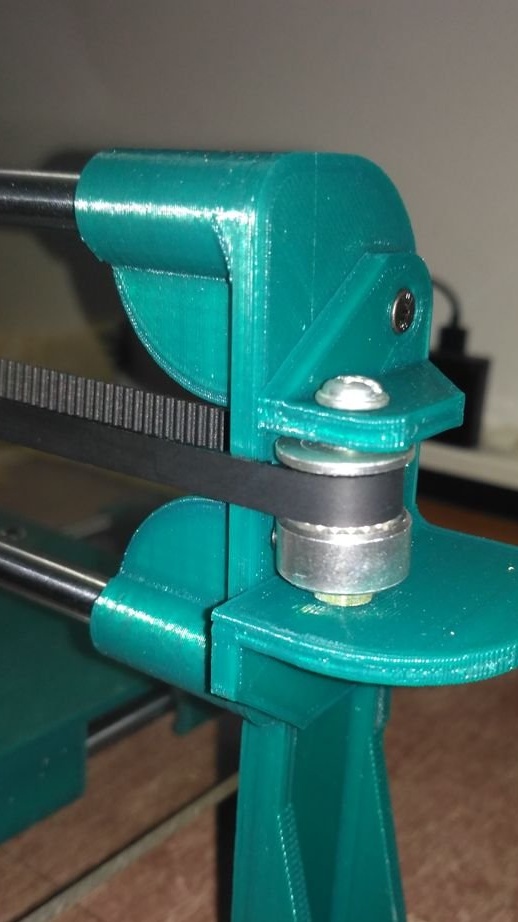

Сглобете държача на шайбата с помощта на държача на шайбата на ос Y, макарата, 40 mm M4 болт / гайка и метални шайби, както е показано на първите две снимки.

Сега завържете единия край на зъбния ремък към един от процепите под носача на оста Y.

Прокарайте свободния край на колана през монтажа на макарата, който сте направили по-рано, след което го щракнете във втория жлеб, разположен под носача на оста Y.

След като тези 3 стъпки са завършени, трябва да завиете монтажа на оста Y към шперплатната основа.

Прикрепете стъпковия мотор към стойката на двигателя на ос Y, като използвате два 12 мм M3 болта и гайки.

Сега завинтете държача на шайбата на ос Y и монтирайте двигателя към основата на шперплат.Направете това след регулиране на двете страни, за да получите правилното напрежение на колана. По-късно ще бъде добавен обтегач на колана.

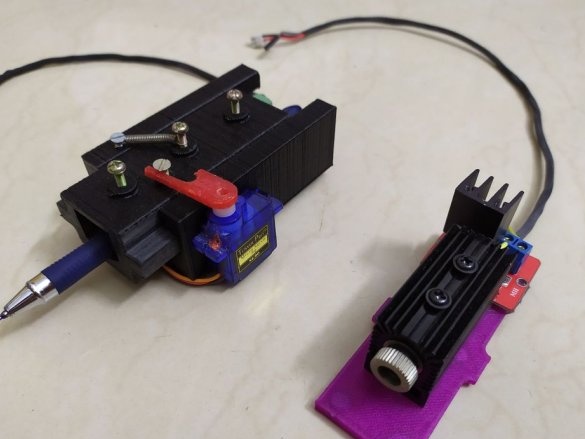

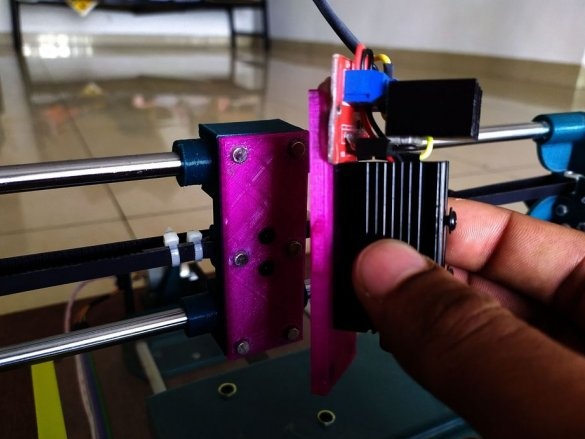

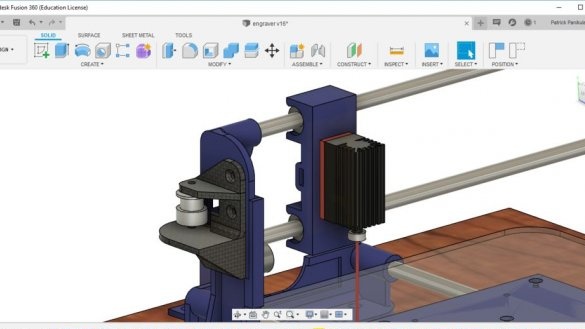

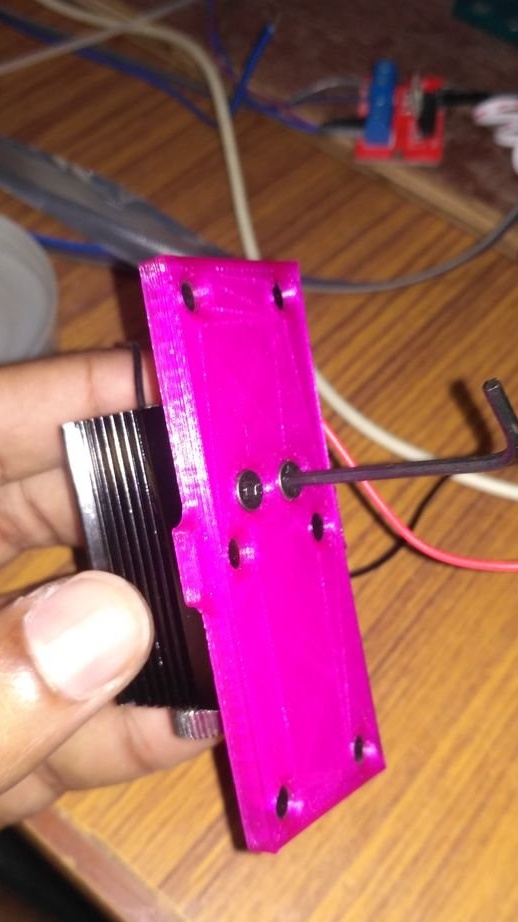

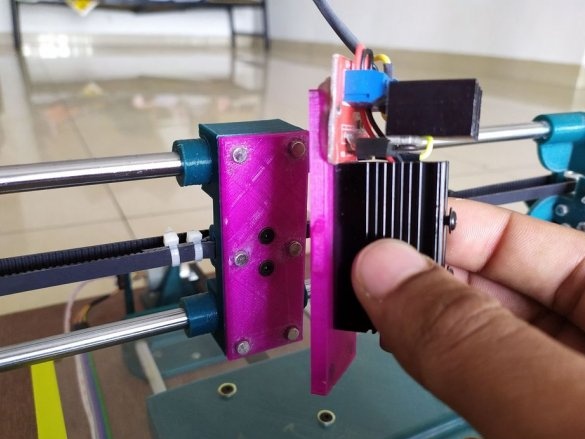

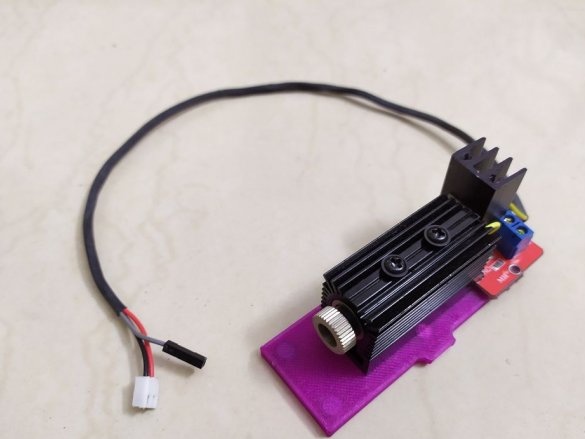

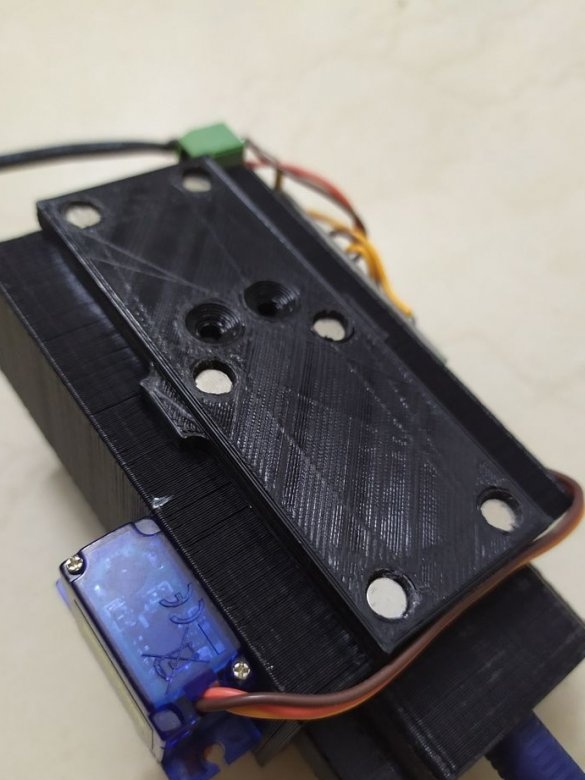

Стъпка десета: Лазерен модул

Както е посочено, в спецификациите машината реализира бърза подмяна на лазерния модул с други изпълнителни модули. За това майсторът направи две правоъгълни части (корици). Във всеки от тях са инсталирани шест неодимови магнити. Един капак е прикрепен към оста X, друг е прикрепен към лазерния модул.

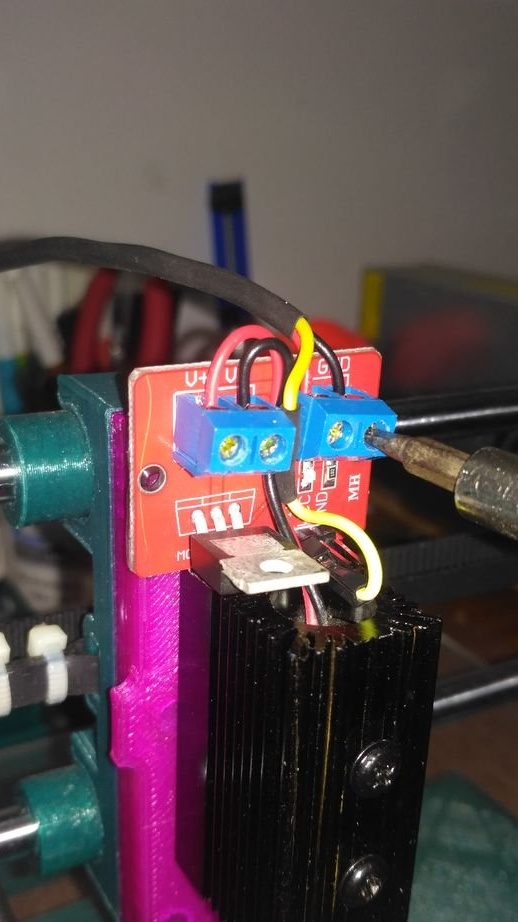

Проводниците се монтират, както следва.

+ и - лазерите са свързани към V + и V- съответно на модула MOSFET. Захранването е свързано съответно към VCC и GND. Сигналният проводник е свързан към сигналния щифт на MOSFET модула.

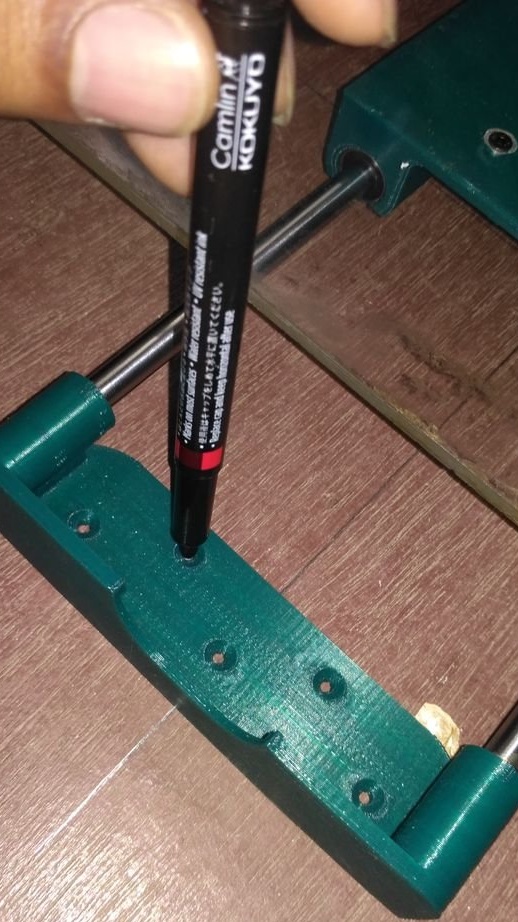

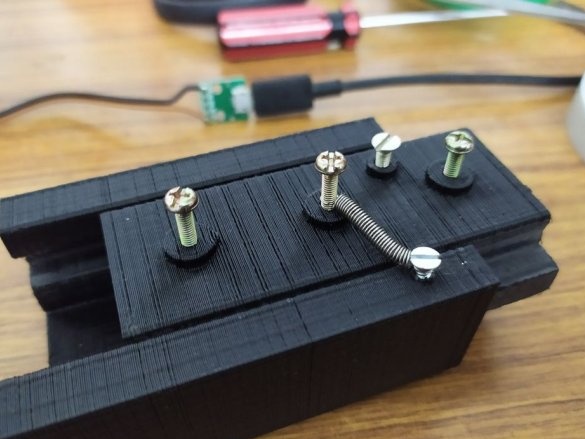

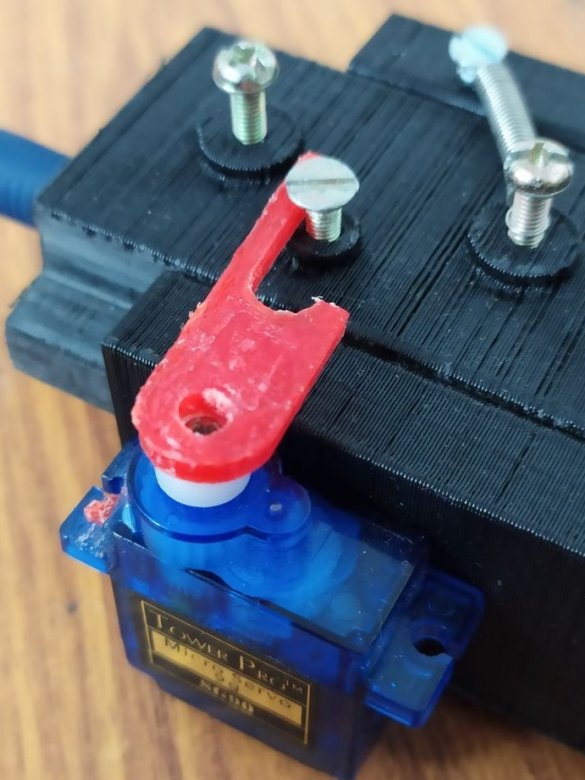

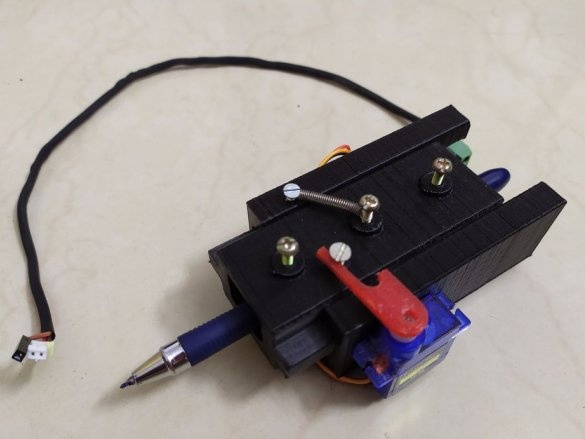

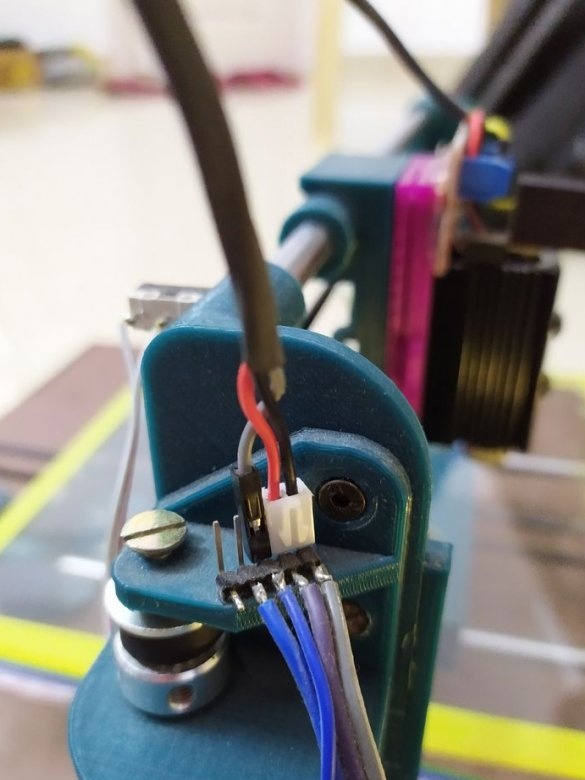

Единадесета стъпка: плотер

Събира плотер. Щом двете части се отпечатват, капитанът полира равнините, които са в контакт помежду си, изглажда ги с пила и шкурка, докато двете части се плъзгат заедно с много малко триене.

Сега затегнете винтовете M3 с размери 40 mm и настройте пружината.

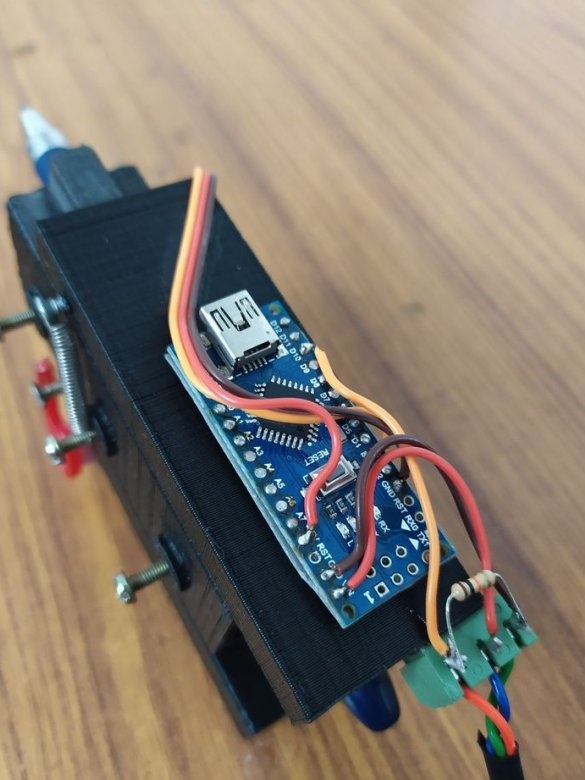

Серво моторът, клемите и Arduino пръчките, както е показано на снимката.

тук Arduino nano се използва за преобразуване на лазерни управляващи сигнали в PWM сигнали, които могат да задвижват микромотор.

Свързва се както следва:

+5 волта - Вин

-5 волта - БНД

Сигнал - D10

Серво мощност + ve - 5V

Серво мощност -ve - GND

Серво сигнал - D3

Тогава се зарежда кодът.

#include Servo myservo;

настройка за невалидност ()

{

myservo.attach (3);

pinMode [10, INPUT];

}

void loop ()

{

ако (digitalRead (10) == HIGH)

{

myservo.write (20);

}

още

{

myservo.write (60);

}

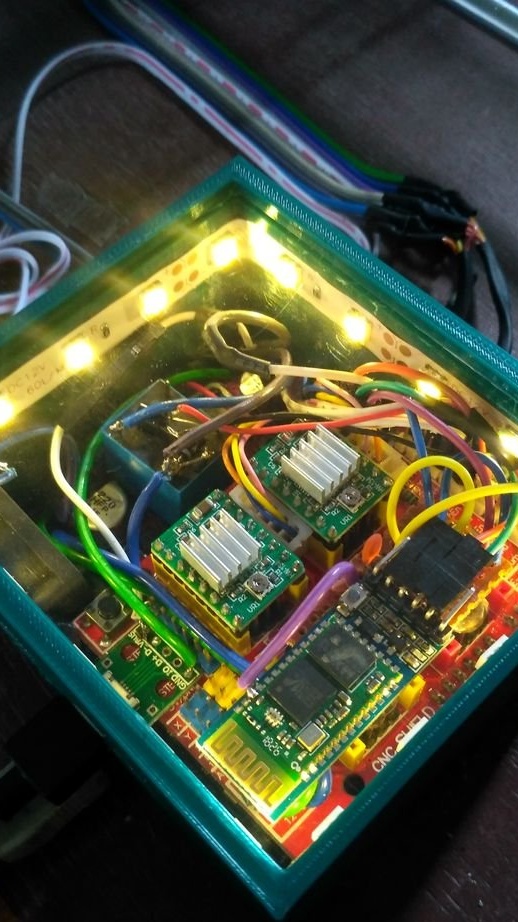

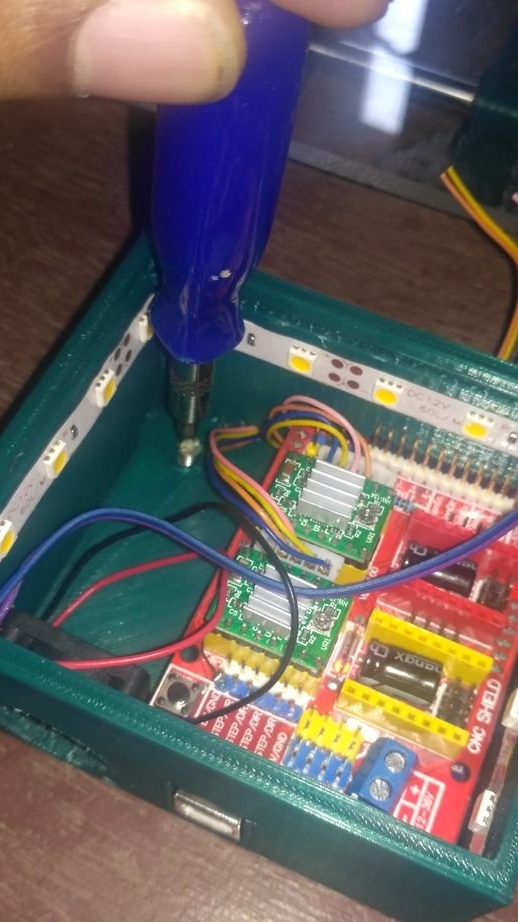

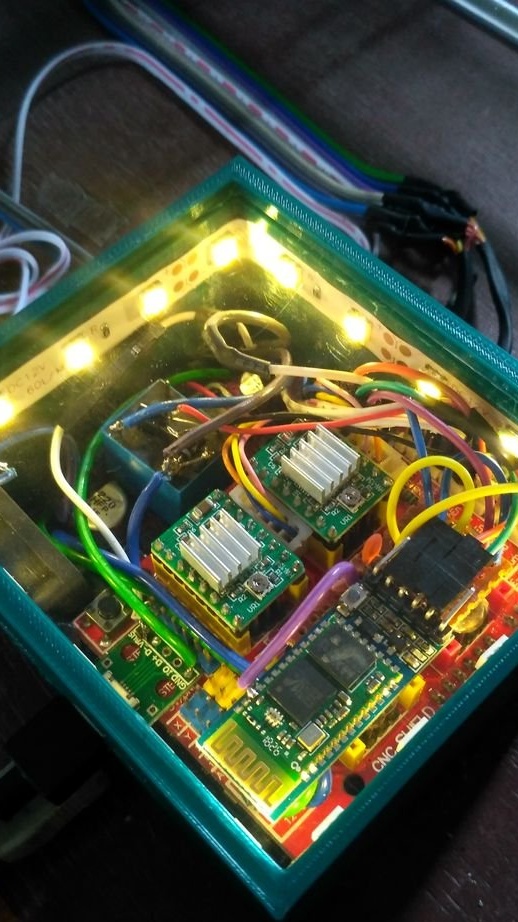

}Стъпка дванадесета: Инсталиране

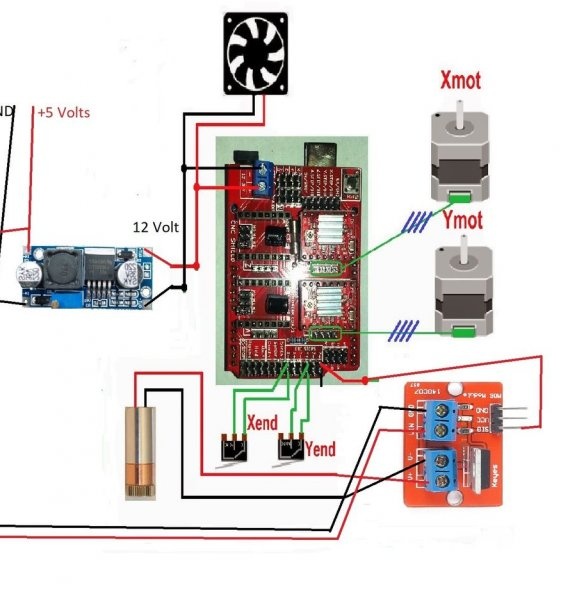

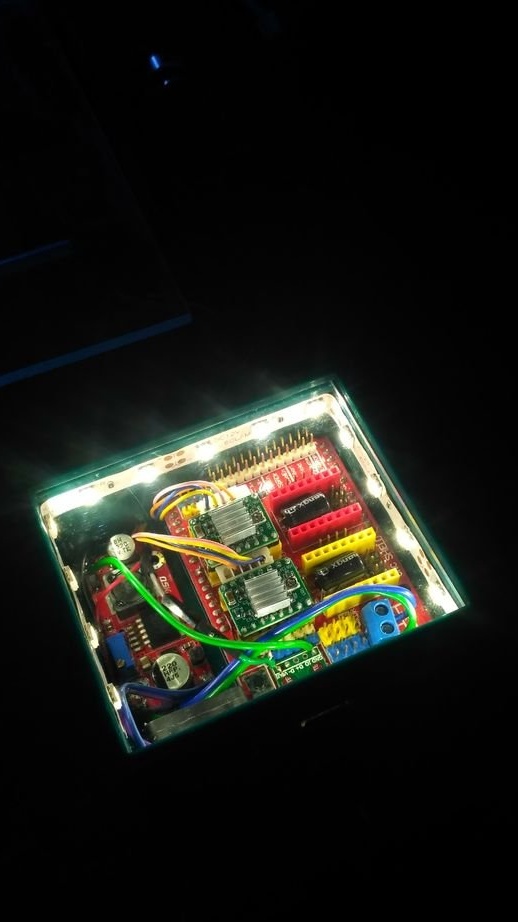

Монтаж според схемата.

Усилвателният конвертор е зададен на 12V.

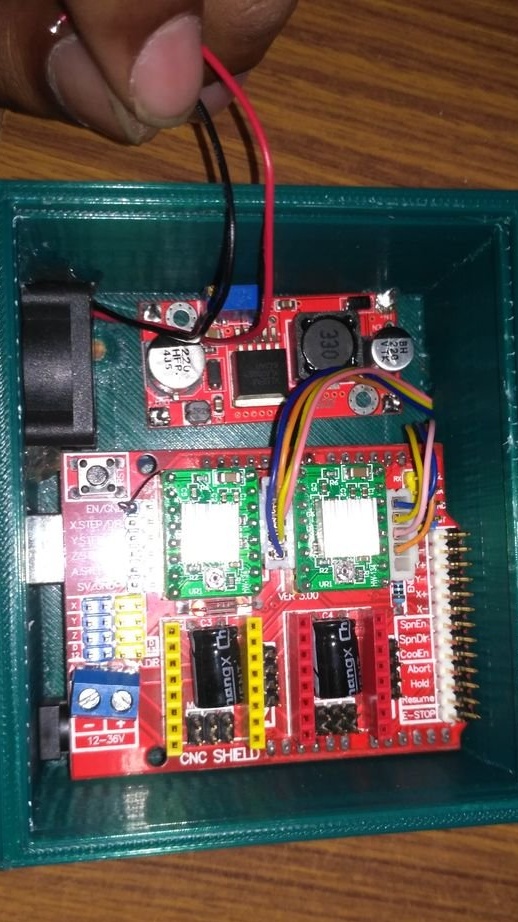

Arduino е инсталиран в модула за разширение с ЦПУ.

Вентилаторът е залепен към отвора, предвиден за това с горещо лепило.

Добавена е LED лента както за външен вид, така и за индикация за мощност.

Отпечатаният калъф се завинтва към шперплата.

Прозрачен акрилен лист с дебелина 87 х 75 мм 2 мм се използва като покритие на тялото. Може да се постави през канала, предвиден за него от едната страна на корпуса.

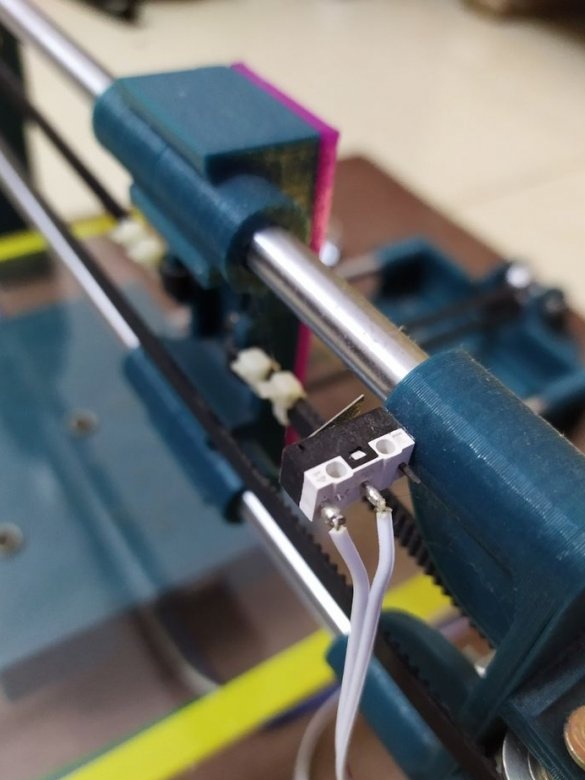

Пределните превключватели са прикрепени така, че бутонът да бъде натиснат 3 мм преди лагерите на всеки вагон да се сблъскат с притежателите на сцепление.

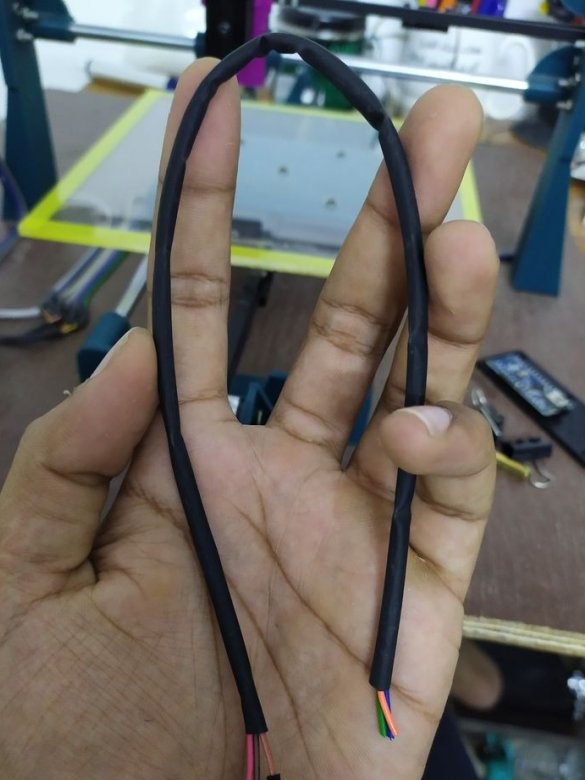

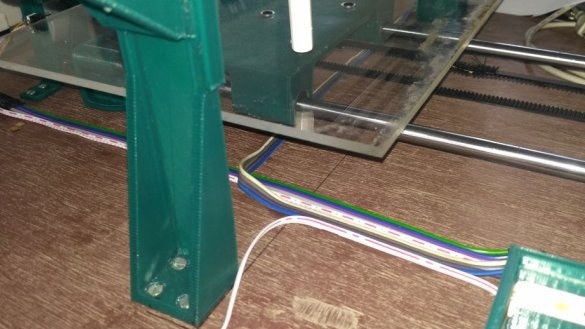

Проводниците за двигатели и крайни превключватели са удължени и връзките са изолирани.

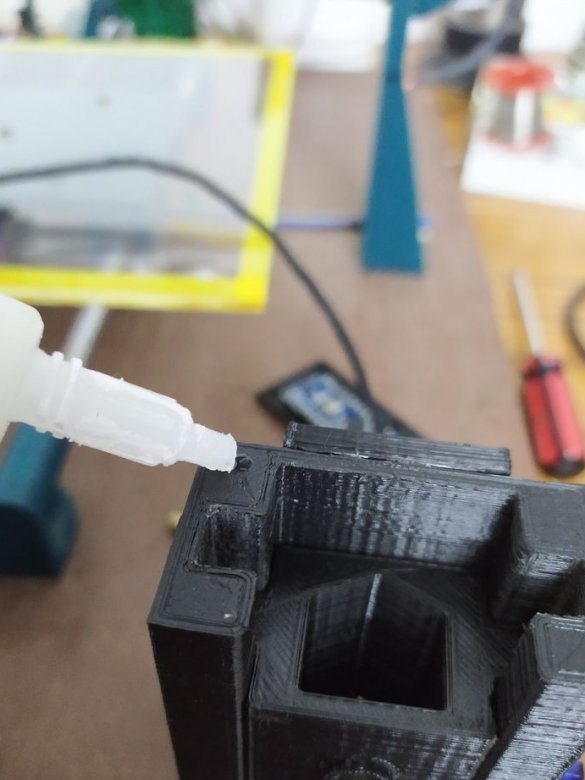

Проводниците са залепени към основата на шперплат със супер лепило.

Тук усилвателният преобразувател се използва само за захранване на чипове на драйвер на мотор A4988. Всеки мотор консумира само 150 mA ток.

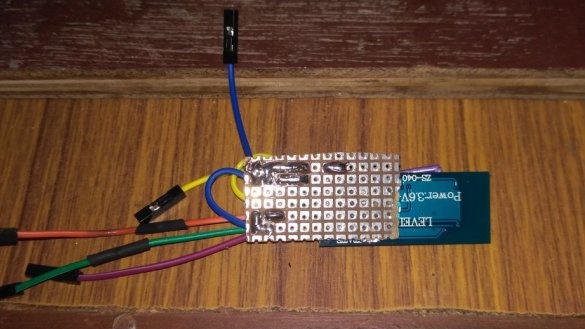

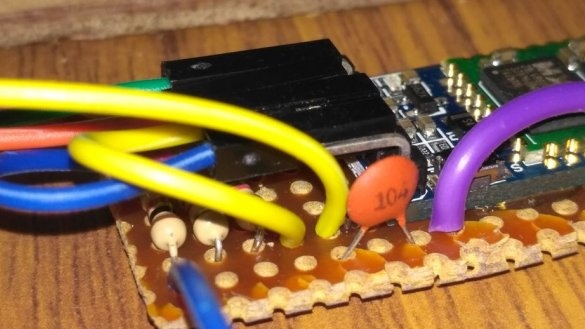

Стъпка тринадесет: Bluetooth модул

Монтира Bluetooth модула.

За да изпращате и получавате данни или в този случай G-кодове чрез HC05 Bluetooth модула, първо трябва да конфигурирате модула.

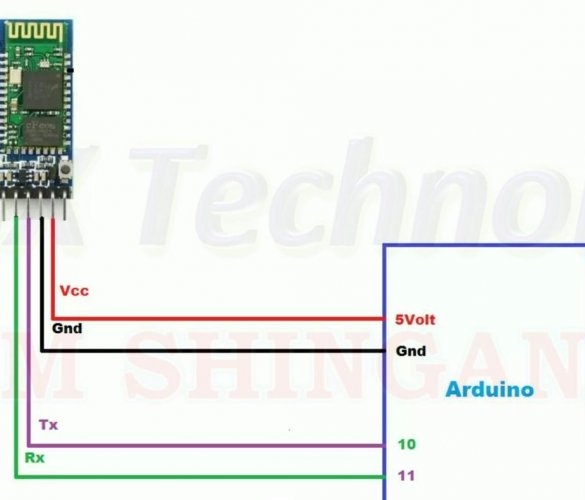

Свържете модула HC05 към Arduino Uno, както е показано на първата фигура.

Изтеглете кода, прикачен към тази стъпка, на Arduino.

BLUE_P.ino

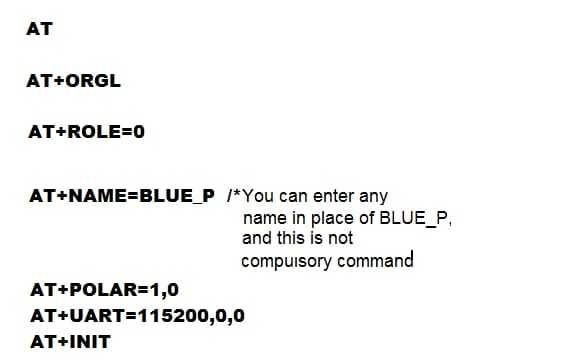

Сега въведете кодовете, показани на втората снимка.

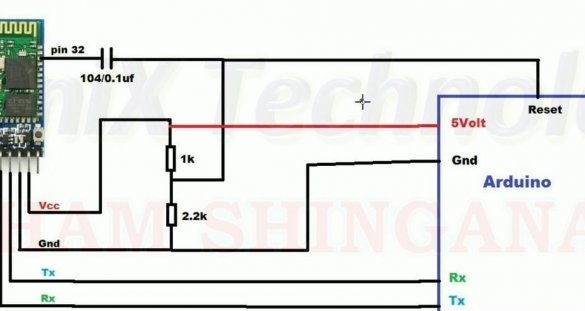

След като завършите настройките, изключете HC05 модула от Arduino, който сте използвали за програмиране, и се свържете с Arduino CNC Shield в съответствие с схемата на 3-тата снимка.

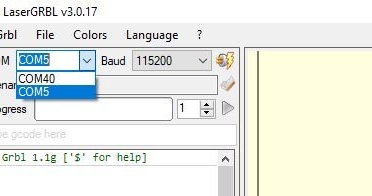

Стъпка четиринадесет: код и настройка

За лазерно гравър майсторът изтегля кода.

GRBL.zip

Laser GRBL е един от най-добрите безплатни стримери за G-код за лазерни гравьори. Той може директно да прехвърля G-кодове към Arduino през сом порта. Той има вграден инструмент за преобразуване на изображения в G-кодове.

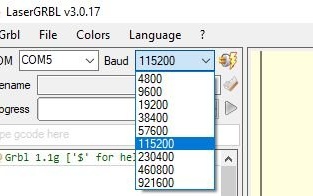

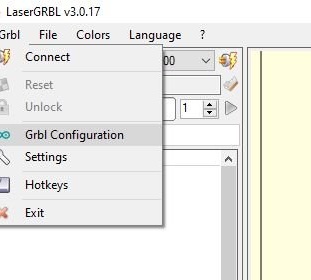

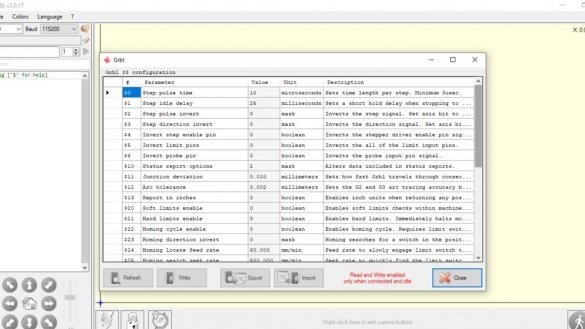

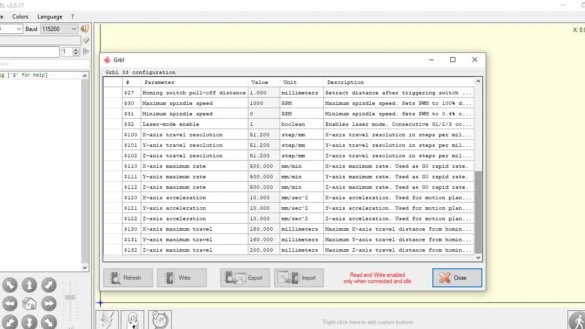

Всички настройки трябва да бъдат направени както на снимката, като се вземат предвид следното:

Инсталирайте порта за сом, към който е свързан лазерният гравьор.

Стойностите на конфигурацията могат да бъдат променени, за да отговарят най-добре на вашия гравьор.

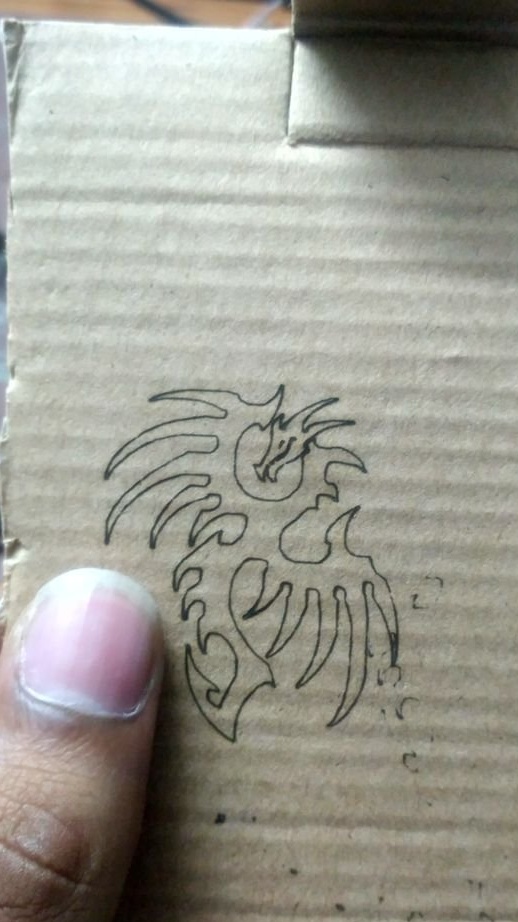

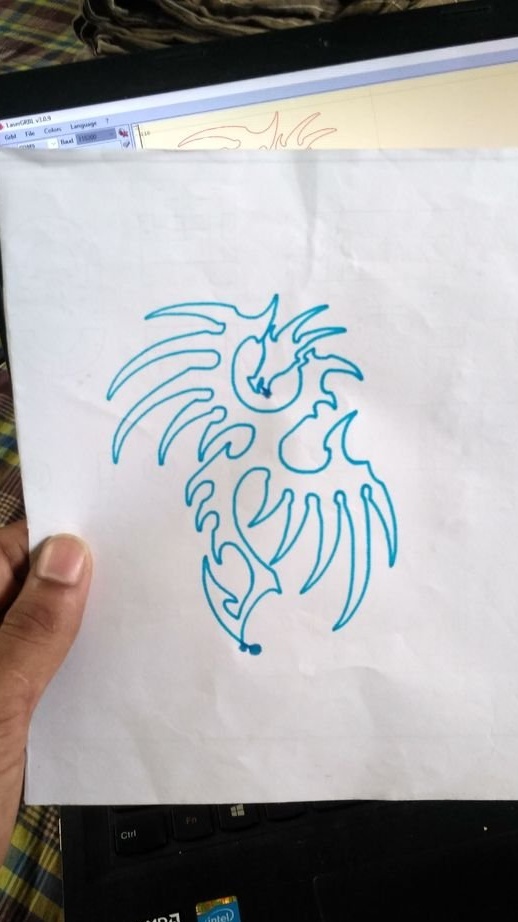

Стъпка петнадесета: Тестване

След като лазерът е свързан, е време да проверите неговата точност.

Трябва да проверите няколко неща:

Осите X и Y се движат в правилната посока?

Правилно ли работи?

Прескача ли стъпките на двигателя поради високо триене или прекалено стегнати колани.

Размерите на отпечатаните изображения съответстват ли на размерите, посочени в софтуера. Броят на стъпките на mm съответства на използвания стъпков двигател.

Напрежението на колана може да се регулира с помощта на обтегача. Завъртете болта, докато се постигне правилното напрежение.

За да проверите дали двигателят има стъпки и правилните размери, изведете обикновена непрекъсната геометрична фигура, например квадрат, триъгълник или кръг. Ако лазерът започва от една точка и спира идеално в същата точка, това означава, че вашият лазер не е пропуснал нито една стъпка и работи перфектно. След отпечатването на триъгълника или квадрата измерете ръчно неговия размер с линийка и вижте дали съответства на посочените от вас размери.

Според майстора той е напълно доволен от машината.

Може да бъде гравиран върху различни материали, като дърво, картон, кожа, пластмаса и др.

Тъй като двигателят имаше около 102 стъпки на мм, могат да бъдат направени малки гравюри с фини детайли.

Гравърът работи без проблеми по USB захранването.