Почти във всяка работилница има такъв необходим и труден за подмяна инструмент като шлайф. Той е доста универсален и се използва за рязане на метал, дърво, почистване и полиране на различни повърхности. Но понякога се налага да работите няколко часа, което се отразява на умората на ръцете. В този случай, особено по време на ежедневната работа, такова нещо като машина за рязане може да бъде много полезно. Това изисква много по-малко физически усилия, а също така осигурява много по-висока точност на рязане. В тази статия авторът представя фоторепортаж за създаването на такава машина.

Материалите и инструментите, необходими за сглобяването на машината, ще бъдат изброени в статията.

Авторът започва с производството на шпиндела. Той беше подрязан под 306 лагера и има диаметър 30 мм.

От едната страна има седалка под шайбата, от друга страна се нарязва конец (както на стандартна шлифовъчна машина) Под закрепването на режещото колело.

Извън седалките на лагерите са направени с подходящ диаметър на тръбата.

Седалките са планирани за лагери, между тях е заварена тръба със същия диаметър.

На едната страна се носи шайба:

Гайката за центриране е същата като при обикновена мелница.

За машината е използван двигател с мощност 3 кВт със скорост на въртене 1500 об / мин. За него беше направена стойка, с надлъжни отвори, за регулиране на напрежението на колана. Между стойката и шайбата бяха заварени 2 профила по 40 мм.

Освен това от ламарина с дебелина 2 мм се изрязва защитна обвивка и се вари:

Чрез ъгъла корпусът е заварен към четиридесетия профил. Преди да направите това, препоръчително е да поставите на шпиндел режещо колело (300 мм), за да не се изчисли погрешно с неговото положение. Разстоянието от кръга до вътрешната страна на корпуса не трябва да бъде по-малко от 5 - 6 мм.

След това беше направен панта, за да се закрепи цялата конструкция. Две тръби, вкарани една в друга с лек заден ход, бяха използвани като панта.

Под машината е направен работен плот. Дебелината на листа на работната повърхност е 5 мм. Краката и преградите са направени от 50 ъгъла.

Към плота се заварява панта:

Същият профил от 40 мм е използван като материал за производството на дръжката и метален прът, подходящ по размер.

За твърдо фиксиране на детайла по време на рязане са необходими тис. За да направите два метални ъгъла и резба с резба за гайка от 150 водни клапана и самата гайка.

Защитен корпус за колана е изработен от ламарина:

След това е монтирана електрическата част на машината, състояща се от автоматична машина и ремарке за изключване на двигателя.

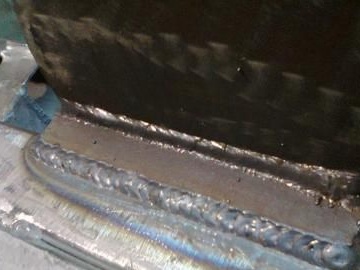

Заварена плоча за защита от искри.

Масата се финализира, към нея се добавят дървени рафтове.

И ето как изглежда готовата машина след боядисване:

И ето резултатът от работата му: