Тази статия ще ви покаже как да направете го сами направете оригинална чиния. Автор на този проект е Максим Козлов (YouTube канал "Максим Козлов").

Ние ще смиламе чинията от такъв пън от липа:

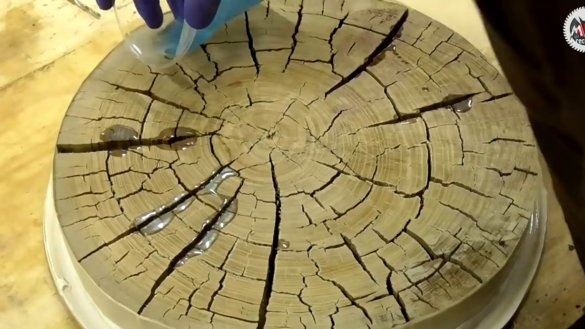

Този пън стоял няколко години на открито и се напукал доста добре. В началото на лятото, когато времето все още беше приятно, майсторът издържа на пънчето под палещото слънце и го пече добре след зимата, след което го донесе в работилницата. В работилницата пънът чакаше с криле около месец. И сега, като отрязахме горната част, където имаше максимален брой пукнатини, можем да започнем да подготвяме тази част за последващо изливане с епоксидна смола и обработка на струг.

При рязане на пън имаше голяма вероятност да се срути трупа на парчета, но тук авторът имаше късмет. Е, ако пънът все пак се разпадне, тогава това изобщо не е страшно, тъй като можете да залепите всичко на части към основата на шперплат.

След това забелязахме целия излишък, придавайки на детайла форма на кръг.

След това задвижваме продукта чрез машина за шлифоване на барабани, за да зададем нормални успоредни равнини за залепване на детайла към основата и да спестим при по-нататъшно пълнене, тоест не за изсипване на смолата в ненужни кухини, а за запълване само на пукнатини.

Когато шлифовате на такава машина, винаги трябва да разгъвате детайла с всеки проход, така че влакната да не се струпват в една и съща посока вътре в пукнатините. Чипирането не е типично за барабанист, но за мека изтъркана липа такъв ефект може да има.

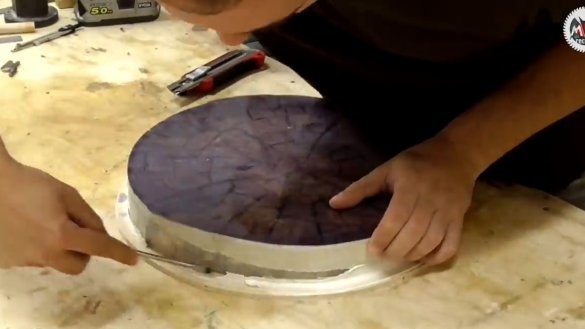

След това от 6 мм шперплат изрежете основата за изливане. Кръгът трябва да се направи няколко сантиметра с по-голям диаметър от самия детайл.

След това залепваме детайла към основата и задаваме формата за пълнене с маскираща лента на няколко оборота.

Както можете да видите, 10-милиметровата лента просто покри дебелината на детайла. Освен това всичко е според класиката, запечатване със силиконов уплътнител, последвано от разтриване с пръст. По този начин липсата на теч е гарантирана почти 100 процента.

Първата партида от този пън отиде при остатъците от смола от друг продукт. Омесването се извършва с добавяне на метален пигмент.

Продължаването на попълването беше решено от същия състав. Металният пигмент дава доста добър ефект.

След 24 часа продуктът е напълно готов за обработка.Освобождаваме детайла от уплътнителните елементи и отрязваме излишния диаметър на основата, който просто няма да се побере в струга с максимален диаметър, а междувременно диаметърът на детайла е около 360 мм.

След това закрепваме нашия детайл към лицевия плот и го монтираме в машината.

Буквално от първите минути на завъртането беше ясно, че работата напред не е лесна. Пъчката на липата, която имаше няколко години под всички дъждове и снегове, не означаваше, че тя изгнива над целия горен слой, който беше наводнен, но поне се превърна в нещо като памучна вата. Поради това детайлът е доста раздробен.

Освободил заготовката от шперплатния субстрат, майсторът беше приятно изненадан от качеството на разливането на смолата, което изпълни абсолютно всички микропукнатини. Най-вероятно това се е случило именно поради изсъхналата структура на дървесината и смолата може да се разлее навсякъде, в противен случай в този случай ще е необходима камера за свръхналягане, за да се получи перфектният резултат.

Но разхлабената структура на дървото в този случай не е в наша полза и дори с външен жлеб можете да видите, че цялата история е изострена като липа със смола, че е по същия начин по твърдост и много по-лошо и е доста бързо да засаждате резачки ,

Следващ етап - шлайфане. Необходимо беше да се смила прилично, 40-ият абразив дори трябваше да бъде смазан през дървен блок за засилване на ефекта. Единственото беше, че трябваше периодично да охлаждаме детайла със сгъстен въздух, за да не се напука смолата, като в същото време издухаме дупките.

Ако на машината присъстваше обратната страна, тогава с нея целият процес ще бъде намален наполовина на две със сигурност. Въпреки това, всички чипове бяха победени и накрая можете да видите как всичко това ще изглежда под маслото.

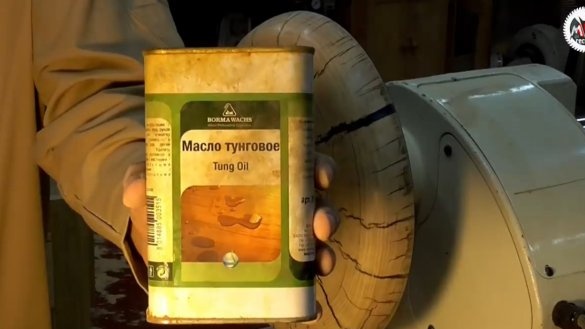

Маслото от волф, с цялата си плътност, беше погълнато в края на рохкава липа като гъба и поиска още и още. След няколко слоя беше решено, че за първата страна ще е достатъчно. Освен това авторът продължи да покрива продукта с восък.

Моля, обърнете внимание, че перваза под патрона не трябва да бъде предварително покрит с масло, така че детайлът да не се подхлъзне по него.

Въпреки доста мръсната и разнородна структура на дървесината, макар и частично засегната от гъбичките и гниенето, всичко като цяло изглеждаше много интересно и необичайно.

Когато външната част е завършена, можете да продължите към вътрешния жлеб. Инсталирането на продукта в патрон, в началото всичко беше като часовник и дори забавно, но това не продължи дълго, докато чист слой смола не се заточи и километровите конфети, летящи право в лицето, създават отлична топла шапка на главата.

Забавлението приключи, когато целият слой смола от повърхността на нашия продукт беше смилан и резачката се натъкна на нещо неизвестно досега. Всъщност обръщането, изстъргването и други процеси на завъртане просто спряха. Господарят направи впечатление, че кара резачка за стъкло. И това е липа за минута.

Тогава всички резачки, които бяха подходящи за тези задачи, влязоха в курса и всички те не можеха да издържат повече от 10 секунди. Луда мисъл дори проблясна през главата на господаря, че този пън е прокълнат, но при поглед върху отрязващата се част от краищата на резачите става ясно, че те са тъпи от слой метален пигмент, който се е настанил върху повърхността на дървото при изсипване.

Така беше получена доста ефективна ренде за резци, която ги уби буквално пред очите ни. Но все пак някак, без да изключва машината за заточване, авторът някак успя да пробие в детайла, но проблемът не изчезна напълно, стана по-лесно, но наполовина.

Оказва се, че доста хлабава липа пропуска металния пигмент не само в пукнатините, но и в собствените си пори. По принцип този случай е доста странен, тъй като наскоро авторът заточва няколко продукта с доста широки участъци от смола със същия метален пигмент, но там смолата се излива между надлъжните слоеве от дърво и не може да влезе в структурата. И тук заключението подсказва, че крайните заготовки с пореста структура не могат да бъдат запълнени със смола с метален пигмент.

В резултат на това трябваше да смила всичко в микро стъпки. В същото време трябваше да натискам доста силно.

Като цяло, след няколко часа, майсторът все пак успя да извади желаната вътрешна равнина.След това той започна да мели.

По време на смилането всички изкопаеми, които не са били победени по време на браздата, са напълно елиминирани от четиридесетте зърна. Вярно, трябваше да отделя няколко часа за това, оказа се истински маратон за издръжливост.

В резултат авторът беше доволен от резултата. Независимо от това, можем спокойно да кажем, че това беше един от сложните повратни проекти. Така се оказа такъв експеримент, плюс опит и съкровищница от знания. Благодаря за вниманието. Ще се видим скоро!

Авторско видео: