Изпускателната качулка събира и отстранява замърсен въздух от желаното място. Това може да бъде интензивно редовно запояване (например витражи), поставяне на експерименти с летливи и токсични химикали и съхраняването им, заваряване на метали, използване на високотемпературни пещи. Задължително е да използвате качулка (чадър) за работа с издухване на стъкло (горелка).

Следното описва производството на изпускателна качулка за вентилатор за стъкло у дома цех. Изпускателната качулка е изработена от прости и обикновени материали, без да се използва специално оборудване за калайджийски работи. Описаният чадър има формата на наклонена тетраедрична пирамида (най-доброто използване на пространството), сканиране за тази форма може да бъде конструирано с помощта на описателна геометрия (по няколко начина). За по-опростена форма - права пирамида, почистването може да се изчисли и автоматизирана, Размерите на чадъра очевидно се вземат с прекомерен запас, ако е необходимо, всички необходими изчисления на вентилационното оборудване могат да бъдат намерени в литературата. В стелажите е вграден изпускателен капак и е оборудван с интегрален домашен вентил, покриващ въздушния канал.

Какво трябваше да работи.

Инструментите

Комплект пейка инструменти, инструмент за маркиране, адаптация за инсталиране на слепи нитове, мощен поялник с аксесоари и / или малка газова горелка. Електрическа бормашина (отвертка), ъглошлайф, очила и слушалки, добър удължителен кабел. Четка за боя, съдове.

материали

Поцинкована стомана с дебелина 0,5 мм, стоманен лист с дебелина 1 мм, флюс, спойка, боядисване, парцали.

Дизайн на чадър, сканиране.

Изпускателната качулка е била предназначена предимно за стъклена духалка. За разлика от класическите, устата му е много по-широка, а долната част на чадъра няма да бъде изложена на нагряване, а горната част е по-вероятно да се нагрее (портата не е достатъчно отворена или е напълно затворена). Следователно донякъде специфичен дизайн на горната част - дървените конструкции се отстраняват от мястото на вероятното нагряване, боядисването се извършва с термоустойчива боя.

Както вече споменахме, сканирането може да бъде изградено, като се използва описателна геометрия без никаква „естественост“, само на хартия или на екран, но в моя случай почти всичко беше готово за изграждане на пълноразмерен модел „на земята“. Долният периметър, върху който ще бъде прикрепен звънецът на чадъра, и горният за закрепване на портата.Оставаше да нарисуваме изход сред природата и да издърпам четири въжета. модел лесно е да се прехвърли на чертеж и да се направи сканиране.

Сканирането е оборудвано с квоти за закрепващите елементи към портата и елементите на дървената конструкция. Готовият райбеър е разделен на две части - лявата предна и дясна страна и отделно задната, за прехвърляне към стандартен поцинкован стоманен лист (целият разширител не пасваше по ширина). Повечето имат и квоти за свързване към задната стена.

Огъването без специална машина за огъване се извършва на твърд, равномерен (по възможност правоъгълен) ръб. Това може да е ръбът на работния плот, работната маса, инсталирана специално дебела дъска. Парчето желязо по линията на gib се притиска отгоре от дъска с равномерен ръб (метален ъгъл) с две скоби. При умерени дължини на огъване и поцинкована стомана с дебелина 0,5 мм е възможно да се получи резултат, напълно приемлив в обикновени случаи. Малките части са удобно огънати между два метални ъгъла, захванати в пейка.

Той наведе тенекия си на леглото домашен стругчрез натискане на върха на инчова дъска. Огъването трябва да се извърши не по посока на точката (с малат върху парче желязо), а чрез равномерно, дълго уплътнение (парче дъска).

Той се наведе в този ред - венчелистче за свързване към липсващата задна стена, най-близкото ребро. Обърна се върху детайла и повтори. На получената непълна пресечена пирамида венчелистчетата, огънати отгоре и под страните с дървена лента със съответната дължина, задната стена беше отделно изрязана. Беше по-удобно веднага да й правим завои.

Задната стена беше споена към основната част. Поях малка газова горелка с калаено-оловен спойка със специален флюс "горелка" от медни водопроводи. Флуксът е сиво-гъста паста и съдържа частици спойка, когато повърхностите достигнат желаната температура, те се стопят и флюсът става сребърен - време за въвеждане на спойка. Флюсът е проектиран да работи с калаено-медна спойка, но работи добре и с олово. Можете да използвате и други неорганични потоци (органичните изгаряния и саждите затрудняват запояването), например „спояваща киселина“ - цинков хлорид. Структурното запояване на големи части може да се извърши и с поялник със сравнително ниска мощност, загряване на мястото за запояване с пламък на горелката, сграден сешоар, електрически нагреватели (ютия, електрическа печка). Киселинните потоци трябва да се измият с топла вода веднага след охлаждане на частите.

При запояване на сравнително големи опаковки от тънък метал има неприятен момент - жлезите са силно изкривени от локалното нагряване и добре поставените тънки шевове се превръщат в грозни, трудно запоени вълни. Трудността може да бъде значително намалена чрез често механично закрепване на повърхностите. Тук този вид закрепване се прави от слепи нитове.

Като цяло инсталацията на мястото на задната стена изглеждаше така - поставете маркирането на задната стена върху парчето желязо, изрежете го. Огънете венчелистчетата отгоре и отдолу, маркирайте отворите за нитове отстрани, наклонете, пробийте, отворите за насрещно отстраняване (премахнете отвор). Закрепете задната стена към основната част на чадъра, обезопасете. Маркирайте нишките за нитове, отстранете задната стена, маркирайте центровете на отворите на основната част на чадъра, бормашина, гилза. Отстранете местата за запояване с малка шкурка, нанесете флюс и нитове. Спойка, отстранете остатъците от флюс.

порта

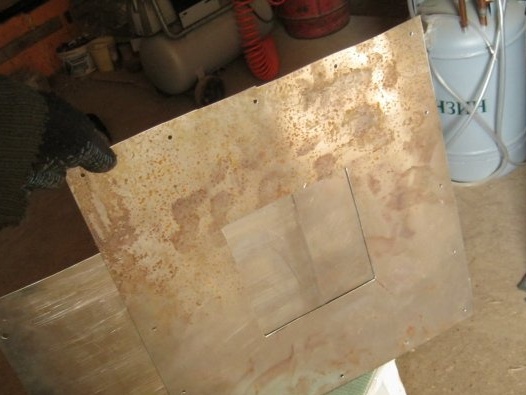

Отделна, доста отнемаща време част от дизайна беше портата. Решено е да бъде направен неговият дизайн по начина на пещния клапан - за разлика от въртящия се клапан, той позволява ниска точност на производство. Материалът беше на разположение стоманен лист с дебелина 1 мм.Връзките се извършват чрез запояване.

След маркирането се изрязват три основни плоски части, върху основата се изрязва квадратен отвор с размери 150х150 мм (за канала ø150 мм). Над основата на портата се споява капак. Капакът се поставя върху парчета от поцинкована стоманена тел с диаметър 2 mm, като преди това към мястото за запояване се прилага поток.

От отрязана лента от същата стомана се огъва цилиндрична шийка, за да свърже кръгъл канал с диаметър 150 мм. Вратът е огънат на трилитров стъклен буркан и внимателно поставен (диаметър). Краищата са запоени. Готовият врат е запоен към капака на портата, докато дупката изригне. По този начин беше възможно леко да се намали деформацията на споените повърхности.

Отвътре бяха пробити дупки около обиколката на запоената шийка, мостовете между които бяха изрязани с „остатък“ от абразивното колело на малка ъглошлайф. Възможно беше също така да се направи голяма фина настройка на отвора с дебело почистващо абразивно колело с ъглошлайф, а след това с полукръгла пила.

Готовата порта е прикрепена към аспиратора, местата, заети от "лапите", са маркирани, на местата, където е възможно, отворите за нитове са маркирани, прободени и пробити. Местата на допир се почистват, прилага се флюс за запояване. Портата е нита на мястото си, връзката е споена. Флюсът се измива с топла вода, жлезата се изсушава.

След като опитате върху конструкцията, горната ръждаща част на конструкцията се почиства, обезмаслява с бензин и се боядисва на два слоя с черна термоустойчива боя. След изсушаване е поставен изпускателен капак с четирипосочна порта.

Изводи, работа върху бъгове

Като цяло дизайнът се оказа без значителни грешки, но няколко малки неща биха могли да бъдат подобрени.

Горният колан на външната дървена закопчалка (порта) изобщо не беше необходим - при стандартното закрепване на долната част цялата конструкция е много твърда и всяко разумно усилие при отваряне и затваряне, дори и при силно задръстен вентил, може да издържи без трептене. Широките "полета" на портата не бяха полезни в същото време.

Запояването на страничните ребра при инсталирането на задната стена беше ненужно - нитове биха били достатъчни.

Няколко стандартни твърди комина, водещи към таванското помещение (или мек гофриран алуминиев канал), завършващо с вентилатор за отработените газове, ще бъдат свързани към аспиратора. Въздушните канали извън отопляваното помещение ще изискват внимателна топлоизолация.

Бабай Мазай, март 2019г