Преди това използвах електрически накрайник на базата на 50W еднофазен двигател, но мощността му не беше достатъчна за нормална работа. Под ръка беше стар трифазен електромотор с мощност 370 вата, на базата на който се получи напълно работещ електрически накрайник.

материали:

- електрически мотор 63V4U2, 370W, 1410 об / мин;

- MBG0 кондензатор 10 µF x 600 V;

- MBG0 кондензатор 4mkF x 500 V;

- разклонителна кутия за окабеляване;

- накрайник на вала под шлифовъчното колело;

- бутон за старт;

- проводници;

- плоча от ПДЧ.

инструменти:

- запояващо желязо, спойка, флюс;

- електрическа бормашина;

- мозайката;

- тренировки.

Инструкции за монтаж на устройството:

Гръбнакът на електроякета ще бъде трифазен асинхронен взривозащитен двигател 63V4U2 с мощност 370 W и скорост на въртене 1410 об / мин.

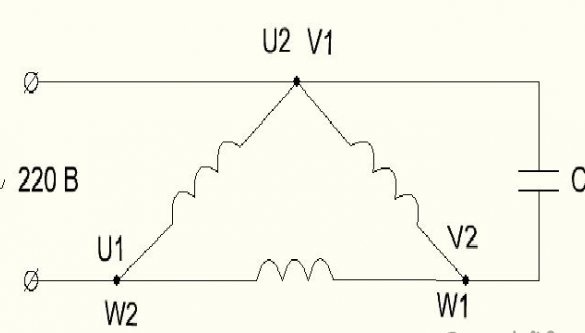

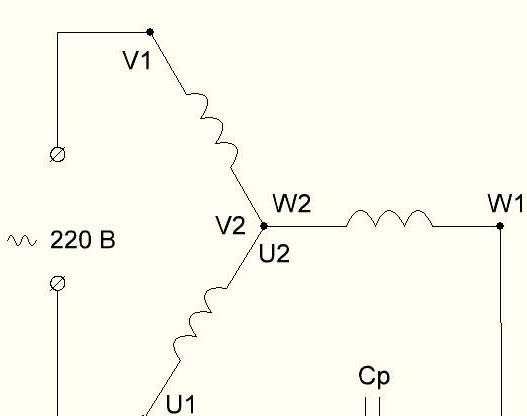

В моя апартамент няма трифазно захранване, така че ще се свържа към еднофазна мрежа, използвайки кондензатори с фазово изместване, като MBGO.

Мощността на електродвигателя ще спадне до 60-70% от номиналната, но скоростта на въртене ще остане почти номинална. Всъщност моторът започва да работи като двуфазен.

Имам три проводника, излизащи от електродвигателя, т.е. намотките на статора са свързани с "звезда", така че капацитетът на работния кондензатор се изчислява по формулата:

Cp = 2800 x I / U (μF),

където I е токът, консумиран от двигателя (действително консумираната стойност),

U е захранващото напрежение.

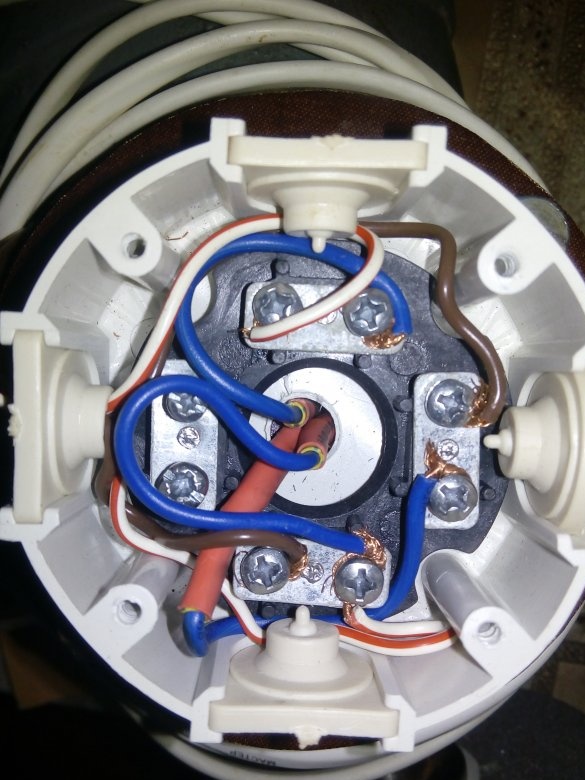

Ето как изглежда връзката в клемната кутия

Трудността се състои във факта, че при натоварване и без товар ток през намотките протича различно, което означава, че капацитетът ще трябва да бъде избран експериментално за конкретен товар. Ако капацитетът е повече от необходимия, двигателят ще се прегрее по време на работа, ако е по-малък, той няма да стартира или стартът на двигателя ще бъде нестабилен.

В моя случай два кондензатора 10 uF и 4 uF, свързани паралелно, ми позволиха да задействам електродвигателя без проблеми и да не намаля скоростта при зареждане на вала.

Когато използвате един работещ кондензатор на 10 микрофарада, електродвигателят се стартира всеки друг път. Следователно, капацитетът на работещите кондензатори на 14 микрофарада е оптимален в моя случай. Изчислените данни за CP също показват близък резултат.

Като работещи кондензатори могат да се използват метализирани хартиени или филмови кондензатори (MBGO, MBG4, MBGP, KGB, MBGCH, BGT, SVV-60). Допустимото напрежение трябва да бъде най-малко 1,5 пъти по-голямо от напрежението на мрежата.

Ако от електродвигателя излязат шест проводника, тогава е възможно да се свържат намотките на статора на електродвигателя в „триъгълник“. В този случай ефективността на електродвигателя ще се увеличи в сравнение със схемата за свързване на намотките „звезда“.

В този случай капацитетът на работния кондензатор се изчислява по формулата:

Cp = 4800 x I / U (μF)

На практика за всеки 100 W мощност на електрически двигател е необходимо да се добавят 7 микрофарада на работоспособност, но отново оптималната стойност се избира експериментално в зависимост от изходящите условия.

При стартиране на трифазни електродвигатели с мощност до 1 kW в еднофазна мрежа, като правило, е достатъчно да се използва само работещ кондензатор Cp. Ако мощността на електродвигателя е по-висока от 1 кВт, е необходимо да се използва и стартов кондензатор Sp, който ще работи при стартиране на електродвигателя. За да промените посоката на въртене на вала на двигателя, достатъчно е да хвърлите една жица на работния кондензатор към другия край на намотката на статора.

Електродвигателят ме затвори без капак, така че трябваше да затворя дупката с текстолитен лист, като предварително бях предвидил изхода на краищата на намотките и закрепването на разклонителната кутия за свързване на електродвигателя.

Поставих кондензаторите и бутона за захранване в отделен калъф и го прикрепих към плочата с ПДЧ

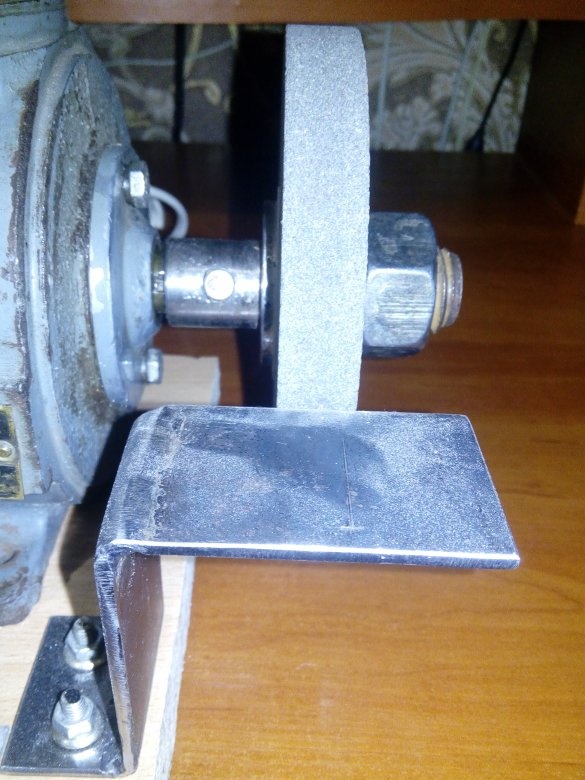

Поръчах накрайник на вала за абразивното колело под вала на двигателя с диаметър 12 мм, със седалка Ø32 мм.

Използвам абразивно колело с диаметър 125 мм, ширина 16 мм. Предназначен за предварително и комбинирано шлайфане, заточване на режещия инструмент.

Електродвигателят беше монтиран на плочата от ПДЧ и закрепен с болтове.

Шлифовъчната подложка е направена от стоманена лента с дебелина 3 мм и закрепена с болтове към плочата от ПДЧ.

заключение

Електрическият емери има достатъчно мощност за заточване на тренировки и обработка на различни части, съответно работата е извършена не напразно!

В бъдеще ще добавя защита срещу абразивни частици, летящи по време на обработката на материала и евентуално ще инсталирам втори абразивен диск на гърба на електродвигателя, защото мястото на вала позволява.

Ами и най-важното - спазвайте мерките за безопасност и вашите акцидентен ще зарадва вас и другите