Проблемът с нагряването до високи температури често се сблъсква с майстора - това може да бъде термична обработка на метали във водопровод, топене на цветни метали за изхвърляне на отпадъци или изкуствено леене, калциниране на материали, провеждане на реакции при високи температури. В бизнеса с издухване на стъкло високотемпературната пещ също е незаменим атрибут - след обработката на стъклото е необходимо отгряване, за да се облекчат вътрешните напрежения, в противен случай е много вероятно продуктът да се счупи.

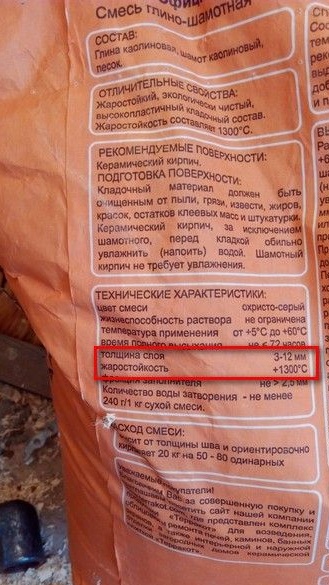

Отгряването на стъклото става като правило при температури, които не надвишават 600 ° C, това позволява използването на обикновени, неспециализирани материали, което значително намалява разходите за строителство. По-долу е описано производството на прототип на такава пещ. Муфелът му е направен (изрязан) от две огнеупорни тухли за тухли, нагревателят е нихромна тел (подравнени спирали - резервни части за електрически плочки), основната изолация е пенобетон под формата на готови блокове. Дизайнът също използва материали - малко азбестов картон (междинна изолация, компенсираща разширяването на муфела), топлоустойчива смес за зидария за пещи (за покриване на нагревателя на тел).

Най-скъпата част от пещта беше температурният PID контролер с AliExpress - на негова база беше сглобен контролен блок.

Какво се използва по време на работа.

Инструменти.

За рязане на пенобетонни тухли е използван ръчен трион. Пробиване на дупки в пенобетон (нагревателни кабели) - свредло за метал. За да заварявате отворите на нагревателя, беше използван малък заваръчен инвертор с графитен електрод, но можете да се справите.

материали

В допълнение към готовата муфела бяха използвани четири блока от пенобетон. Малко азбестов картон, нихромна тел, смес от огнеупорна зидария, свързани дреболии.

нагревател

Изработена от нихромна тел. Мощността се изчислява по методология, Най-лесният начин е да вземете готов нагревател - нова (стара крехка) спирала от електрическа печка за подходяща мощност. Спиралата е изравнена, измерва се дължината й и се определят геометричните размери на муфела, броят на завоите и стъпката на намотката. Лицата на муфела са маркирани (стъпка) с молив и нагревателят е навит.За да фиксира стъпката на намотката и като цяло обръщащите се завои, нагревателят е покрит с огнеупорен състав. Тук са използвани огнеупорни тухли „теракота“, обърнете внимание на характеристиките.

Дебелината на покривния слой беше около 5 мм, а допълнителен изход в средата на муфелата е среден. Две намотки от електрическа печка бяха навити, стъпката на намотката беше около 4 мм. Ветровете са свързани последователно. Оказа се по-ниска стойност на мощността от препоръчителния диапазон за този обем на камерата - нещо около 300 W / l.

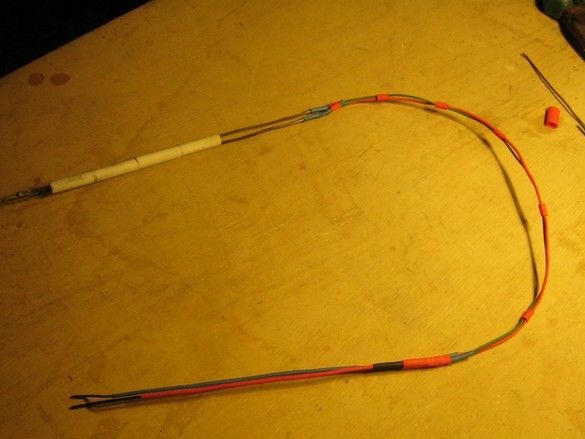

Нагревател води

Късите проводници (нихром) на нагревателя бяха заварени към медните проводници със заваръчен инвертор, настроен на най-малкия ток - около 10А. Графитен електрод, от повредена галванична клетка. Поток - суха бора или разтвор на бора във вода (вариант - в борна киселина).

Освен това, усуканата част от проводниците беше огъната от контур и закрепена в част от винтовия терминал.

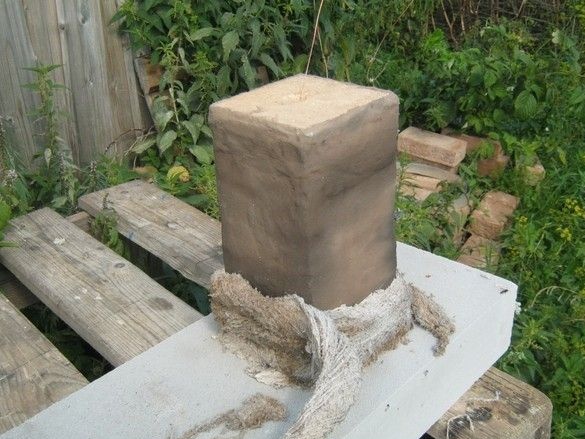

Изпитване, прототип на пещта

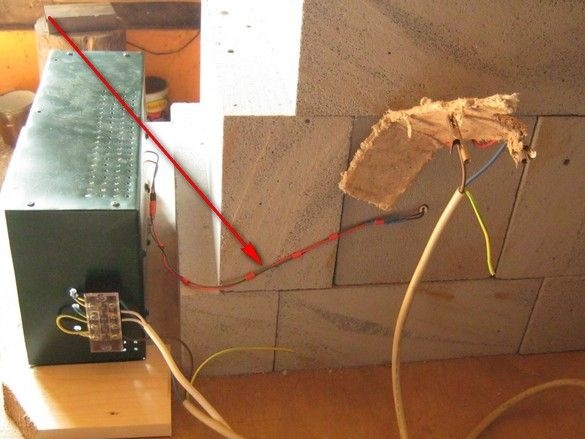

За тестване муфелът трябва да бъде термично изолиран. Първата опция за топлоизолация беше разграбена - от дебел азбестов шнур. Муфла беше обвита на няколко слоя. Температурата се контролираше от термодвойка (тип К или хромел-алумель) - в началото стандартно, което е част от мултицета, след което се свързва с импровизиран управляващ блок въз основа на температурен PID контролер.

Получих доста къса термодвойка - около 300 мм. На снимката - краищата му се преминават през стената на контролния блок и се свързват директно към винтовите клеми на терморегулатора. Муфелът и устройството за управление трябва да бъдат подредени в Т-образна форма.

По-добре е първото пускане да се извършва много постепенно, така че плавно да се изпари цялата влага, останала в материалите - работи така - загряване до 100 ° C, задържане 3 ... 4 часа, 200 ° C, още 2 часа, 300 ° C - 2 часа и т.н.

По време на тестовете беше открит неприятен момент - азбестовият шнур е „азбестов“ само условно - отвън наистина имаше азбестови нишки, отвътре беше нещо като памучна вата. Всичко това започва да пуши и да се свива при температура над 400 ° C, докато "правилният" азбест работи до 800 ° C. Именно този шнур ме пусна при тестване на предишния муфел - от талк с течно стъкло.

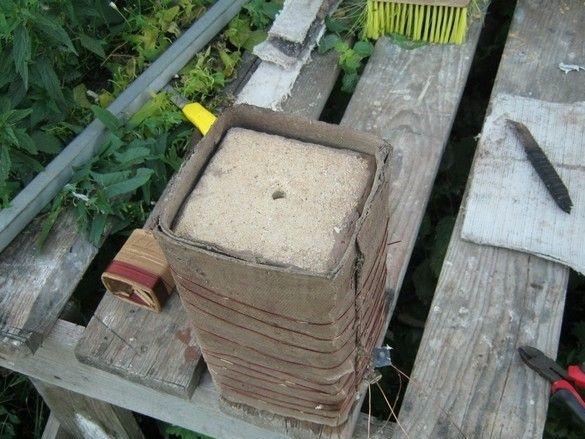

Кабелът, който започна да се разрушава, отстранен, в същото време беше възможно да се оцени щетите върху глиненото покритие на нагревателя. Тя беше в много добро състояние, имаше една злощастна пукнатина. Като пробна топлоизолация е решено да се използва пенобетон - Юрий Николаевич Бондаренко - учен, стъклодушник, астроном в кореспонденцията, препоръча да се използва топлоизолация от пенобетонна троха - работи евтино и уверено до 600 ° C. Той използва такъв топлоизолационен пълнеж за цилиндрична керамика (керамична тръба от реостат) и метални муфели.

Тъй като моята муфела е с прави стени и ъгли, беше решено да се използват цели блокове от пенобетон. Наред с други неща, това позволи да се добави, без залепване, от монтирани блокове прототип на муфелна пещ. Това позволява известно време, примирявайки се с неудобствата по време на работа, да се използва пещта, за да се оцени степента на разрушаване на материал, който не е предназначен за такива температури. В края на пробния период заключете дали си струва да направите метална рамка с врата и механизъм за отваряне.

Отгоре на огнеупорно покритие обвийте муфела с няколко слоя азбестов картон. Това е много добър, евтин материал, около който най-пълната истерия се надува несправедливо. Не е необходимо да се страхувате от това, трябва да спазвате някои от характеристиките на работата с потенциално опасни вещества и материали. В този случай не дишайте редовно азбестов прах. Всякакви операции по образуването на азбестов картон, по-добре е да се извърши, след намокряне на материала. Като го накиснете добре, можете на практика да модите необходимите детайли от азбест. Тук е използван стар, втора ръка азбест, от два сорта. До пълното изсъхване изолацията се закрепва със скоба от медна тел.

На крайната тухла, отзад, бяха направени две изрези за медните отвори на нагревателя и беше пробити дупка за термодвойката.

термодвойка

На Ali Express беше закупен комплект от три термодвойки тип K. Без черупки, изработени от дебели проводници, в специални керамични "мъниста" с два канала във всеки. Всяка термодвойка е дълга около 300 мм. По-скоро е неудобно да ги използвате без специални „компенсационни“ проводници. За да не чакам дълга доставка, направих ги, проводници, от допълнителна свързана (също тип K) корпусна термодвойка от мултицет. Той е евтин и е направен от много тънки гъвкави проводници. Термодвойката „тестер“ вече е използвана няколко пъти на различни места, в резултат на всички нейни еволюции тя е значително съкратена, беше необходимо, с неохота да се използва друг твърд, освобождавайки го от керамика.

Оказа се и чудо - твърдият край е удобно и сигурно фиксиран в клемите на контролера, мекият център ви позволява да позиционирате контролния блок в желаната позиция. Тънките проводници са вградени в термотръби, всички връзки се извършват чрез заваряване според Бастанов („300 практични съвета“), както и нагревателни проводници - 10А, графитен електрод, тренировка. Не забравяйте да свържете проводниците „по същия начин“ - хром към хром, копел към копел. Най-лесният начин да направите това е да заварите термодвойка от всяка двойка (едновременно с това да практикувате) и да я свържете към контролера, маркирайте "+" и "-".

Заключение, изводи, грешки

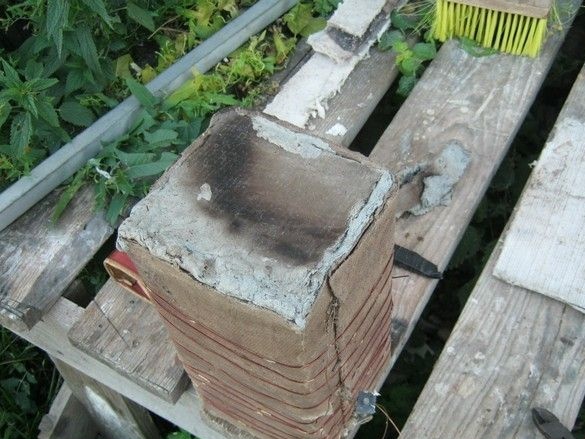

Печката в тази форма се използва малко повече от месец, почти всеки ден. В сравнение със снимката, между дъното на пещта и масата беше подредена междина от 40 ... 50 мм, за вентилация - влагата от блоковете от порест пенобетон се изпари по време на първите старти. Пещта се поставя просто върху две дървени пръти - при работна температура 550 ° C, външните стени се нагряват много умерено - не по-високо от 40 ° C за много часове на работа. Повредите от топлоизолацията също са незначителни - по вътрешната повърхност на блоковете има плитки пукнатини. Като цяло състоянието е добро, можете да направите метална рамка.

На снимката най-разрушената плоча е горната, тя има единствената дълбока пукнатина, останалите части изглеждат много по-добре. Топлоизолацията е изследвана периодично и може да се каже, че нейното основно унищожение се е появило в първия момент на работа, в съответствие с теорията за надеждността.

Сякаш няма значителни грешки, въпреки това, може да се подобри нещо. Първо, „скоростта на нагряване“ е доста малка - мощността на нагревателя е малко. Пещта набира работна температура, но за два часа с опашка. Това беше резултат от използването на готови спирали от електрически печки. Има две от тях, свързани последователно. Можете да се свържете паралелно, но няма особена нужда. Ниската скорост на нагряване ще улесни работата със стъкло, намалява топлинния удар, което в нашия случай (използването на евтини материали с общо предназначение) е много полезно. По време на редовната работа в сервиза не се наблюдават неудобства.

Нагревател води. Трябва да се каже, че красивото медно-нихромно съединение никога не е било направено - задоволително, но нищо повече. Вероятно случаят е в много различни материали. Медно-медно или нихром-нихромът заварява много по-добре, и тук има интересна възможност - да се извлече незагряващ изход от нагревател. Изводът също трябва да се направи с нихромен проводник, но с много по-голямо напречно сечение (две или три от които са сгънати еднакво). Изходното съпротивление ще бъде много по-ниско, няма да се нагрява и еднакви материали ще трябва да бъдат заварени. Е, или изобщо не се занимавайте със заваряване и правите изводи със същия проводник, с който е бил навит нагревателят - оставете дълги краища, след което ги затворете в керамични или глинени "мъниста".