Най-сложната и решаваща част от високотемпературната муфелна пещ всъщност е муфел с нагревател отгоре. За производството на муфелната пещ се използват метали и керамика. Металите позволяват да се постигне особено равномерно разпределение на температурата в работния обем на пещта - в някои случаи (например устройства за отваряне на стъкло) това е много важно. Често се използва керамика.

За специални лабораторни пещи, които работят с малки обеми от вещества, често се използват готови керамични тръби, като остава само да се навива и закрепва нагревател с тел с високотемпературно покритие. Оборудвайки миниатюрната муфела с корпус с топлоизолация, получаваме готова специална пещ. За големи обеми на работната камера занаятчиите използват керамична тръба от мощен реостат като муфла. Правенето на пещ е подобно. В по-общ случай муфелът трябва да бъде направен нарочно. Да раждам, така да се каже, в агония.

Всъщност независимото производство на керамична муфела по правило създава трудности - грънчарството, само на пръв поглед и просто предполага много нюанси, а разработването на технологията е дългосрочен бизнес. В допълнение, изсушената муфела изисква печене при висока температура, което също е най-често трудно да се извърши, особено за мъфините, без значение колко големи са те.

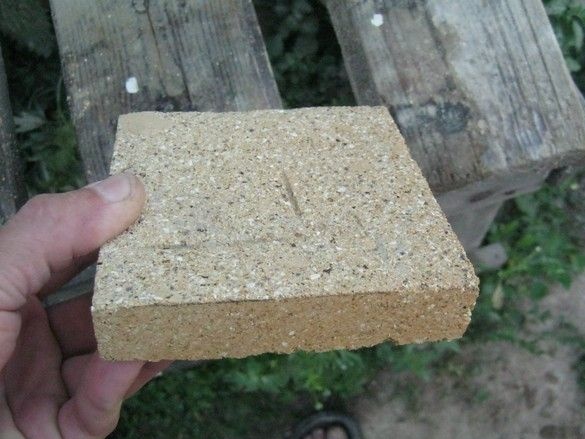

Предлагам „сух“ метод за изработка на муфа, който не изисква специално оборудване или керамични умения. Основната част на муфела е кутия от две U-образни части, всяка от които е изрязана от огнеупорна (огърлична) тухла. Дебелината на стената е около 10 мм. Предимствата на метода са очевидни - тухли с огън - фабрично изработени огнеупорни, екструдирани, изпечени, всичко това, както се изисква от хартата. Топлопроводимостта на пещта е значителна - много по-висока от обикновените глинени тухли, поради което е забранено да се полагат пещи от нея - външните стени бързо и силно се нагряват, а пещта става пожарна опасност. Fireclay в печки за отопление на дърва се използва само за облицовка.

При използване на тухли за огнища като заготовка се премахва цял слой от задачи, свързани с керамиката, който като правило се превръща в спънка и надгробен камък на замислен дизайн.Рязането на тухли, ъглошлайфите с диамантен диск е много по-често срещано умение. В крайна сметка можете да практикувате, като използвате евтини глинени тухли. Муфелът се оказва доста приличен размер - повече от 4 литра.

Какво се използва по време на работа.

Инструменти.

Основният герой на това действие беше, разбира се, ъглошлайф с диамантен диск, наричан популярно „български”. Пробиване на отвори в шамот (за термодвойка) - перфоратор в режим на пробиване с конвенционална бормашина. Малък чук дойде по-удобно. Използвайте предпазни очила, за предпочитане слушалки или тапи за уши. Ястия за вода. Удължител (улична работа).

материали

Три тухли с тухли. Вода.

И така

В началото трябва да се каже, че тухлите с огън се пекат много по-зле от глинените тухли, понякога с звънене и искри. Водата помага много - когато режете, дръжте кофа с вода до кофата и след всяко малко нарязване изсипете вода върху детайла. Това, наред с други неща, измива парчета прах и шамот, което ви позволява да видите по-добре мястото на работа. Но най-доброто от всичко, накиснете тухлата за няколко дни във вода. Това прави обработката по-лесна с порядък - шамотът се нарязва почти толкова лесно, колкото глинената тухла; периодично поливането на мястото на разрезите едновременно също няма да навреди.

Ъглошлайф за мощност и съответно диаметърът на диска. От една страна - голяма машина ви позволява да притежавате голям диск, което е удобно да правите дълбоки разрези. От друга страна, малка, с ø125 мм диск, ще позволи да се работи на някои места с една ръка (не с дълбоки разрези), по-добре е да контролирате инструмента в случай на вероятно задръстване на диска. Но трябва да избягвате. Да, ние помним, че „българинът“ е един от най-опасните инструменти - за разлика от останалите, той няма абсолютно никакъв акцент и трябва да разчитате само на твърдостта на ръцете си и съответното умение - бъдете внимателни. Да, обработената тухла трябва да бъде фиксирана, поне от хоризонтални трепети, добре, поне няколко летви, приковани към работния плот.

Маркирането може да се извърши както върху суха тухла, така и след накисване.

Давам последователност от моите собствени действия, за инструмент с диаметър на трион 125 мм.

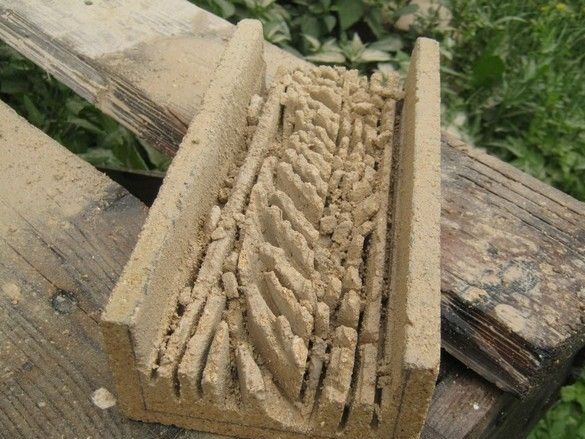

Няколко разреза до средата на тухлата до максималната възможна дълбочина. На разстояние 5 ... 7 мм един от друг. По-добре е да изрежете, така че линията за маркиране да е отвън. Тухлата се обръща и действията се повтарят.

След завършване на разрезите, тухлената заготовка трябва да се измие с вода и да се пристъпи към отстраняване на сърцевината. Той владее лоста - ключът към ъглошлайфа вървеше добре, но беше възможно с чук. Следователно зъбът, който е най-близо до лявата стена, не си струва да се счупи - външната стена е малко по-дебела от тази, която е счупена, никога не знаете, по-добре е внимателно с чук.

Измиваме отломките, фрагментите и видяхме през втория слой, по същия начин. Уви, корпусът на скоростната кутия на машината не позволява да стигне до средата, трябва да бъде изрязан с наклонени разрези. Тук при всяко рязане се образува много прах (и в напоена тухла - по-скоро мръсотия) и малки отломки, така че трябва да го поливате всеки час.

След избиването на зъбите има много нередности, които също трябва да се изравнят, но не и с обикновени разрези, т.е.

и с дълги странични движения на машината, приблизително така, че страничната повърхност на диамантения диск да работи. Не забравяйте за водата.

Редът, имаше сгъстявания в ъглите, те трябваше да бъдат избрани малко по-различно и се оказа, че няма как да влязат в задвижването. Проблемът беше решен чрез замяна на износен диск с нов - липсващите 5 ... 7 мм бяха достатъчни.

След такива усилия, за да отрежете дъното - дребна работа - плоча с дебелина около 20 мм беше изрязана от тухла, около периметъра беше направена “четвърт” дълбочина 10 мм. При тези 10 мм дъното се вкарва в тялото на муфелата.

В долната част за термодвойка беше пробит отвор ø10 mm. Както вече споменахме - карбидна бормашина (бормашина).

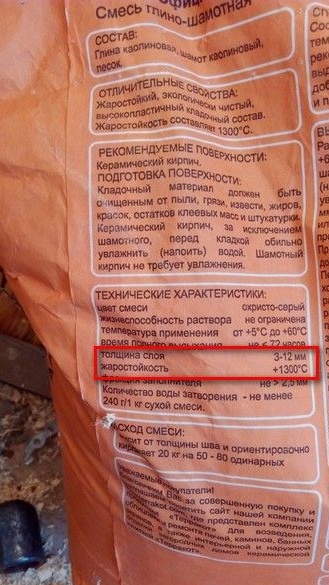

Тук е приложен съставът за полагане на огнеупорни тухли "Теракота".

12 мм слой без напукване вероятно ще направи муфела само от този състав.

Сместа, разредена с вода, е много удобна в работата, беше необходимо да се използва за полагане на облицовка с огън в печка на дърва.Тук върху него е инсталирана долната част на муфела, сместа се използва и за покриване на нагревателя. Половините с U-образна форма не се слепват - все още ще има пукнатина по време на отопление-охлаждане, в допълнение, половинките бяха издърпани до смърт чрез плътно навиване на теленен нагревател. Всъщност дъното също не трябваше да бъде залепено, достатъчно плътно прилягане. Долният шев също по-късно се напука, но какво да кажем.

Заключения, общи забележки

Изрязването, което изглеждаше по-страшно от стремежите, изобщо не беше натоварващо, а с щателно накисване (за няколко дни) на тухли и някъде приятно забавление. Муфелът се оказа по стандартите на високотемпературните пещи с доста прилични размери. Ако е необходимо, по-малък обем (специализирана пещ, например за осветителни тела), можете да вземете един "канал", като го блокирате с плоча.

Температурата на прилагане на муфела при използване на нагревател от нихромен проводник е до 950 ° C, а при използване на фехрали е малко по-висока. В последния случай трябва да се помни, че контактът на фехрал с азбест не е допустим.

В тази муфела няма специално покритие - тя ще бъде направена от азбестов картон, по начин на врата миниатюрна фурна.

Работата, описана по-горе от електрически инструмент с рязане-пробиване на тухли, значително намалява ресурса му - абразивен прах, комутаторни двигатели. Много полезно е след такава работа да не бъдете прекалено мързеливи, за да издухате мелниците с компресиран въздух, дори без да ги разглобявате, през редовни отвори в калъфа.

На снимката муфел с нагревател и намотка от азбест, извлечен за проверка, след месец експлоатация.