Здравейте на всички влюбени Направи си сам, В тази статия ще ви кажа как да направите адаптация за разглобяване на подпорите на окачването направете го сами, Подобна домашна работа ще е необходима на тези, които служат на своите кола себе си и не се страхувайте да си изцапате ръцете. Също така това устройство ще бъде удобно за фиксиране на различни тръби за обработка или заваряване.

Преди да прочетете статията, предлагам да гледате видео, в което процесът на сглобяване на това устройство е показан подробно, както и малък тест на готовия домашен продукт.

За да направите устройство за разглобяване на подпорите на окачването със собствените си ръце, ще трябва:

* Ъглошлайф, режещо колело, четка за скрап

* Метален струг

* Пробивна машина, свредло за метал 10 мм

* Метален ъгъл 25 мм

* Ръчни менгели

* Супер шублер

* Молив, мярка с лента

* Свредла или отвертка

* Канал 200 мм

* Stud M12 и дълга гайка към него

* Профилна тръба 20 * 20 мм

* Заваръчна машина, електроди

* Предпазни очила, заваръчна маска, гетри, слушалки

* Виза

* Пластмасова тапа за профилна тръба

* Спрей консервна боя

Първа стъпка.

Първо трябва да почистите детайла от ръжда, ъглошлайф с почистена метална четка се справя с тази задача.

Когато работите с ъглошлайф, бъдете внимателни, когато носите предпазни очила, ръкавици и слушалки.

Тъй като за този домашен продукт е необходим шейк, ще го направим от ъгъл с размер 63 мм. С помощта на шублер на верниер направете маркировка върху метален ъгъл, гумата трябва да е с ширина 25 мм.

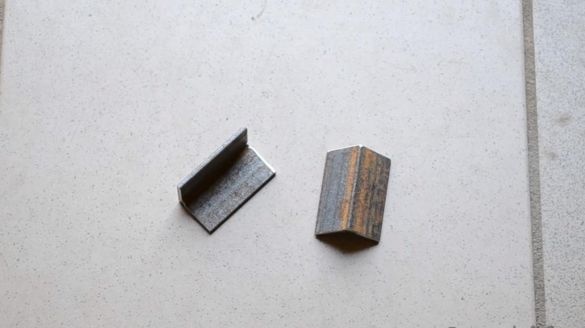

След това започваме да отрязваме необходимата част от ъгъла с помощта на ъглошлайф с режещо колело, инсталирано в него. След триене получаваме два такива детайла с ширина 25 мм.

Измерваме 200 мм от гумите и отрязваме четири еднакви заготовки с помощта на ъглошлайф.

Препоръчително е да полирате краищата им малко, за да не се наранят.

Стъпка втора

На следващо място, поставете удара на ръба, отдръпвайки се около 10 мм и направете малка депресия.

След това фиксираме детайла в порок и с помощта на сондажна машина правим два отвора по ръбовете с диаметър 10 мм. В процеса на пробиване периодично добавяме техническо масло, така че свредлото ще бъде по-малко натоварено, което означава, че ще удържи заточването на режещия ръб по-дълго. Също така не забравяйте за личните предпазни средства, задължителни са предпазни очила.

От ъгъл с размер 25 мм отрежете две заготовки с дължина 50 мм, като използвате ъглошлайф.

Ако е необходимо, този размер може да се увеличи.

Стъпка трета

Разделени в краищата на гумата се разделят точно наполовина.

Поставяме предварително изрязаното парче на ъгъла по средната линия и го използваме за извършване на маркирането.

След това маркираме ненужната част с ъглошлайфа, маркираме гумата в менгеме и след това опитаме на 25-ия ъгъл.

След това от парче от 200-ия канал отрязахме лента с ширина 25 мм и дължина 140 мм, използвайки ъглошлайф. Резултатът е детайл с дебелина 9 мм, което е напълно достатъчно за твърда структура.

На това празно място отбелязваме пет точки за бъдещи дупки на същото разстояние. След това правим отвори за пробиване и пробиване с диаметър 10 мм на сондажна машина, като закрепяме частта в ръчен порок.

Резултатът трябва да бъде такъв детайл с пет дупки.

Стъпка четвърта

Всички детайли са почти готови, трябва да направите шайба върху струг за метал, който просто шлифоваме от метална пръчка с необходимия диаметър. Ние също така правим щанга с проходен отвор, за да замените която можете да вземете обикновена тръба с желания диаметър. След това трябва да заварите дълга гайка към него. Основата за фиксиране в порок ще бъде профилна тръба с размери 20 * 20 мм.

Стъпка пета

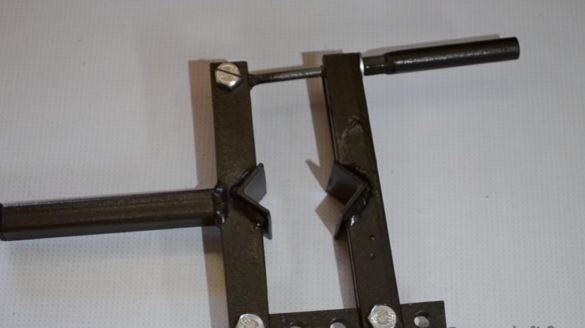

Сега извършваме заваръчната работа. Използвайки болтове и ръчни менгели, ние сглобяваме конструкцията от гумите. Заваряваме ъгъл към него в специален разрез, направен предварително. Когато работите със заваръчната машина, бъдете внимателни и използвайте лични предпазни средства като заваръчна маска и гетри.

След заваряване се получава такъв детайл.

Отстраняваме шлаката с чук, след което почистваме заваръчния шев с метална четка, инсталирана в бормашина или отвертка. Трябва да направим две от тях, да извършим подобни действия с друг детайл. Към една от такива части с ъгъл заваряваме профилна тръба строго по средата.

Шайбата, направена на машината, е заварена към шпилката.

В края боядисваме всички части на инструмента със спрей консервна боя с чук и изчакваме пълното изсъхване.

Стъпка шеста

След като боята изсъхне, напълваме пластмасовата тръба върху профилната тръба и пристъпваме към сглобяването на всички части в едно цяло.

Закрепваме частите с помощта на винтове с гайки M10, след което можете да проверите напълно устройството в експлоатация.

Затегнете профилната тръба в винт в желаното положение.

Между двата ъгъла вмъкваме стойката, която трябва да разглобите, след това завъртете дръжката със заварената гайка и здраво фиксирайте частта, която ще бъде ремонтирана.

Също така в това устройство е възможно да се захванат различни тръби за последваща обработка, трион, заваряване към друга тръба и т.н.

Това е всичко за мен, благодаря на всички за вниманието и творческите успехи.