.. Но съм сигурен, че в сегашното урбанизирано общество дори такава проста технология ще бъде полезна за някого ...

Всичко започна с факта, че свекър ми се обади и ме попита дали имам силно "схванато" шило. Има нужда от някъде в ограничено пространство, за да завинтва винтовете в ламинираното ПДЧ. Отвертката не пасва, трябва да работите с отвертка! А да започнете с отвертка е доста трудно - първо трябва да пробиете горния декоративен слой с шил, в противен случай винтът ще се подхлъзне. И реших да направя шил и да го дам на свекър си ...)))

... В мазето имах няколко файла, които вдигнаха ръжда. (Тоест като файлове те вече не могат да се използват.) Реших да използвам един от тях като празен за шила.

Така че имах нужда:

1. Стария файл.

2. Отрязване на дръжка от рейк.

3. Изрязване на водопровод DU15

4. Залепете PVAD

Комплектът инструменти също е минимален:

1. Пробийте.

2. ъглошлайф (или шлайф)

3. Всеки трион на дърво.

4. Шкурка (за предпочитане.)

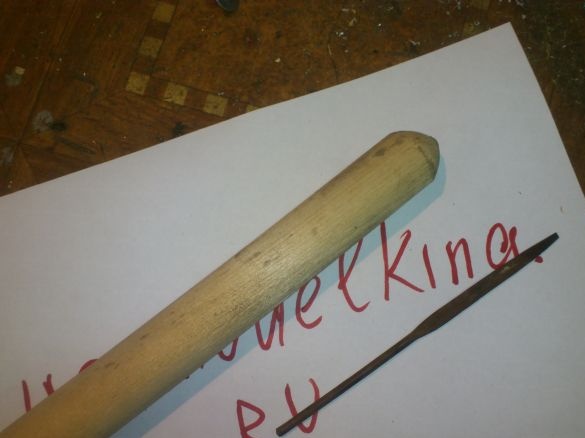

Като за начало намерих файл и дръжка от рейк. (Винаги имам в запасите си различни резници за лопати, гребла и други инструменти, защото освен основната си цел, това е много добър материал за изработка на различни дървени дръжки ... Е, както сега например))))) :

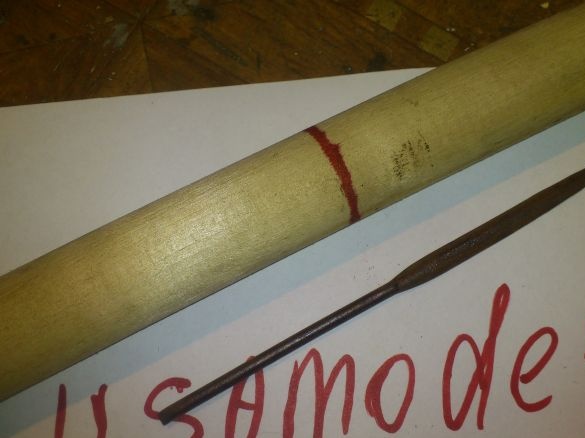

Тъй като работната част на файла с иглата в моя продукт, напротив, ще играе ролята на шейк, поставям го до дръжката и маркиран с маркер на последния сегмент, малко по-дълъг от този работен дял:

След това отсекох частта от дръжката, от която се нуждаех:

При производството на дървени дръжки за инструменти е задължително предната част да бъде подсилена с метален пръстен преди задвижване на хвостовината. Това е необходимо по две причини - първо, когато забиете хвостовището, дървото може да се напука, и второ, след това, когато работите с инструмента, именно тази част на дръжката ще понесе максималното натоварване и дървото може да не издържи.

Реших да направя метален пръстен от водопровод DU15. Използвайки ъглошлайф с режещо колело, отрязах около 2 см тръба:

След това подготвих седалка за този пръстен, за която маркирах правилното разстояние на дървото ...

И изрежете през маркировката пръстеновиден разрез. (Дълбочината на среза е такава, че около външния диаметър на металния ми пръстен остава в дървото:

Между другото, за такава доста груба и в същото време малка дървена дограма използвам точно такъв трион, който направих от ръчен трион за гипсокартон. (Току-що направих окабеляване и заточих зъбите като ножовка на дърво):

След това с нож, който падна под мишницата, отрязах допълнителния диаметър, оставяйки го малко по-голям от необходимия, и го стеснях само в края, така че пръстенът леко да се припокрива:

..И го заби докрай:

По-нататък, като поставих колелото на въжето-венчелистче на "мелничката", обработих получената дръжка, закръгляйки краищата както на метал, така и на дърво:

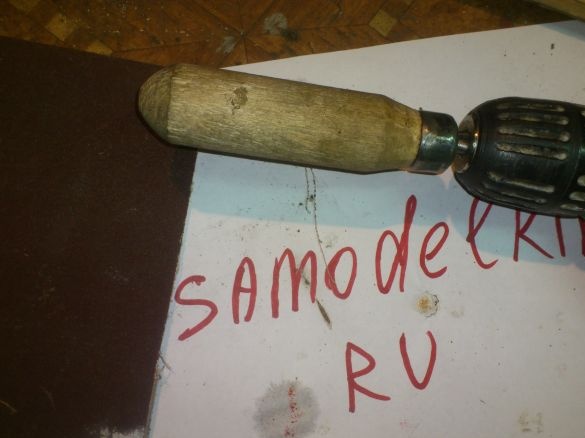

След като монтирах свредло в патронника с електрическа бормашина, чийто диаметър е малко по-малък от диаметъра на иглата на иглата, пробих сляп аксиален отвор в детайла. В същото време не използвах порок, но държах детайла в едната ръка, а тренировката - в другата.

Знам, че това е грубо нарушение на мерките за безопасност, но имам богат опит в подобна работа и следователно за мен подобна операция е доста безопасна. Винаги, ако трябва да пробиете дървен цилиндър „по оста“, правя точно това: започнете „с око“, а след това, когато тренировката вече е достатъчно дълбока, периодично леко спускайте детайла, позволявайки му да се завърти в ръката ми. (Пробивам с ниски скорости). По този начин постигам подравняване - дървото е доста меко и ако детайлът „удари“, можете да коригирате позицията си, докато тренировката не е влязла дълбоко.) Но горещо препоръчвам да не повтаряте моя метод, а да използвате машината или да тренирате с детайл, фиксиран в порок! !!

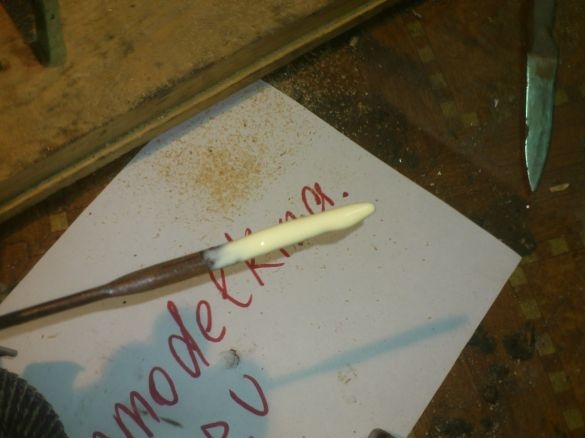

Така дръжката е почти готова. Можете да изрежете файла. Преди да го удрям го натопих в PVA дисперсия. Той ще осигури надеждно свързване и ще укрепи дървото, като го накисва около метала:

След това забих файла с дръжка в дръжката, оставяйки само болтът му да стърчи:

Отрязах допълнителната дължина, забих го в свредлото и завих с шкурка, накрая го обработих. (Самият процес не правеше снимки. Ръцете бяха заети))))

Заточва се със същия лъч с венчелистче:

Мислех, че за операцията, за която го правя (пробиване на дупки за винтове в ламинирано ПДЧ), тетраедричното заточване е по-добро ...

Това всъщност е всичко. Шилата е готова:

За да може да бъде „скрит в торба“

Сега можете спокойно да го носите в джоба си ...))))

Този шил може лесно и бързо да се направи сам. В същото време прекарах около десет до петнадесет минути, за да го направя. (И описа цял час

Не е задължително за това ви трябва файл. Може да се използва всеки подходящ метал. Дори обикновен нокът! Освен това, ако стоманата не е въглерод, препоръчително е да нитнете края, преди да шофирате в дървото. Ако ви е трудно, малко е да режете, направете самолет ... Или можете да го забиете с кръгла - шилът не е отвертка, ако се обърне, не е толкова страшно)))).