Здравейте Днес искам да говоря за това как направих разглобяема машина от мелница, която не ми трябваше. Често ми се налага да режа тръби. Особено, профилни. Кой направи това, знае, че е доста трудно да се отреже една равномерна тръба с шлайф. Това отнема много време - трябва да използвате квадрат, за да нарисувате всяка страна под прав ъгъл, след което внимателно да изрежете едно лице. И така или иначе се случва едната страна да е с половин милиметър по-къса и след това при заваряване тънкият метал на стената на това място започва да гори поради хлабав пристъп. В идеалния случай точно един може да бъде нарязан само с един разрез. И за това ви е необходима машина за рязане.

Имах DWT ws-180s, от който нямах нужда. Дадоха ми го безплатно заради неизправност - роторното колело се откачи, а българинът заседна. Собственикът искаше да го изхвърли и предложи да ми го даде безплатно за резервни части. Ремонтирах ротора, смених четките и лагерите.

.. Но се оказа, че нямам нужда от такава мелница. Тя е много тежка и масивна за 180-ия кръг. Там има достатъчно мощност за 230-ия (2200W), но по някаква причина производителят го е снабдил със защита специално за 180-ия кръг. Затова тя висеше няколко години в работилницата непотърсена - имам по-лека 180-ка. Щях да прекроя защитата за 230-и кръг (тогава ще е полезно за конкретна работа, например), но не възнамерявах! )))). В крайна сметка аз също имам 230-и ...

И тогава ми хрумна да закупя легло за нея и да направя разглобяема неподвижна машина. Но като разгледах закупените опции, установих, че в по-голямата си част те нямат достатъчна твърдост и следователно точност! Затова стигнах до извода, че трябва да се справя сам.

Какво ми трябваше:

1. Всъщност ъглошлайф.

2. Стоманен ъгъл 50 до 50 и 40 до 40.

3. Разрязване на водопровод ДУ32-3,5

4. Изрязване на водопровод DU-25

5. Лагер 6202 (2 бр.)

6. Лагерът е основен.

7. Коса M14.

8. Профилни тръби 15 на 15, 20 на 20, 25 на 25

9. Болтове и гайки M6, M8, M14.

10. Калай за рязане.

И така, за начало реших да сглобя монтажа на мелничката. В опциите за покупка, предназначени за различни шлифовъчни машини, закрепването се осъществява от три дълги болта с фиксиращи гайки, което се отразява на твърдостта.Освен това, като фиксираме ъглошлайфа на три точки, той трябва да бъде поставен вертикално, което „открадва“ дълбочината на рязане - като правило, кутията на зъбното колело е леко удължена отпред. И затова реших да го фиксирам хоризонтално, на две точки, с плътно прилягане на рамката към скоростната кутия.Недостатъкът на този монтаж е, че пасва само на един модел ъглошлайф. Но реших да пренебрегна това, вярвайки, че ако трябва да заменя мелничката, тогава просто заварявам нов монтаж.))))

Изрязах две парчета ъгъл 50:

Пробих дупки в тях с диаметър 14 мм:

И се завинтва към скоростната кутия, използвайки точките за монтаж на дръжката:

В същото време нямах болтове M14 и временно ги замених с подрязани шипове и гайки. За да ги завъртите и задържате, беше необходимо да изрежете прорезите под отвертката:

След това, точно на мелничката, хванах ъглите един към друг чрез заваряване, след това извадих и сварих силно:

След това започнах да правя каретата. За целта ми трябваше парче с дебела стена с 32 тръби. Тъй като беше необходимо да се отрежете гладко и докато нямаше машина за рязане под ръка, използвах широка лента за маркиране като маркировка:

След това отрязах парче тръба DU-25, 20 мм по-къса от 32-ки:

Поставих едно в друго:

Той вкара от двете страни на 202-и лагер:

И го издърпах с щифт M14, използвайки шайби и гайки:

После отряза парче ъгъл и го хвана за тръбата. В същото време той изгори външната тръба с електрод, така че да я заваря с вътрешната:

Сега трябва да направим стелажи за монтиране на каретата. Направих ги от същия ъгъл 50. За да ги направя еднакви, ги дръпнах заедно със скоба и в това положение изрязах и пробих дупки:

След това сглобих и заварах цялата монтажна конструкция на каретата:

Направих прътите, върху които да се прикрепят към ъглошлайфа от тръба с дебелостенни профили 20 до 20. Те изчислиха оптималната дължина емпирично, като изложих схемата на бъдещата машина от тръби и пръти:

Остава да режем и заваряваме всичко заедно:

На този етап „пробвах“ мелницата:

Сега дойде ред на масата. Направих го от лист стомана, дебелина 4 мм, с размери 60 до 60 см:

Поправих цялата структура на този лист:

От профилна тръба 15 на 15 направих две квадратни рамки с размери 50 на 50 см. В същото време изрязах само три стени в тръбата в точките на огъване, оставих четвъртата.

След това заварах вертикални стелажи от същата тръба в ъглите и закрепих структурата си в получената кутия.

На този етап стана необходимо да се зададе прав ъгъл между колелото за рязане и масата. Както казах, изключих всички корекции заради твърдостта (четете: точността) на конструкцията. Плановете ми бяха просто да огъвам прътите и след това да ги укрепвам в правилното положение, да заварявам ъгли към тях като армировка. Но, когато се опитах да ги огъна първо с две издания ... (Оооо! Какъв оптимист съм!)))). Тогава лом! (Резултатът е същият) ..... Разбрах, че няма да се налага да подсилвате дизайна !! Две дебелостенни профилни тръби с малка дължина, освен това, сварени в краищата до ъглите с шевове с дължина 5 см от всяка страна, придават невероятна твърдост! ...

... Успях да се огъвам само като вмъкнах между тях двуметрова (!) Тръба със сечение от 60 до 20. (За щастие между прътите е само 60 мм.

И така, вертикалата е изложена! Сега изрежете през таблицата:

След това разширих и удължих слота с малка шлифовъчна машина. (В случай на инсталиране, например, кръг на дърво.)

.. Между другото ... Първоначално имах идеята да направя "2 в 1". Тоест, предвидете възможността да обърнете масата с мелничката надолу, за да се получи кръг! И дори започнах да го въплъщавам. Например, сварих, разтопих и загладих капачките на всички фиксиращи болтове на гърба, за да получа равномерна кръгла маса:

По същата причина направих симетрично дупки за монтажните болтове, които закрепват масата към „паралелепипеда“ ... Но еуфорията от това, което „готино измислих“ премина, и разбрах, че просто съм „включил“ и не търся практичност , но за "готино се случи".))))))

... Но всъщност НЯМА ДА ИЗПОЛЗВАМ ТОВА !!! В крайна сметка имам кръгова.А тя, във всеки случай, е по-добра от направена от мелница! Освен това, когато работите с кръг с дърво, е добре да поставите тази машина до нея с кръг върху дърво, за да се отрежете. И не обръщайте масата в името на всяка дъска ...

Като цяло отхвърлих това глупаво начинание….

..

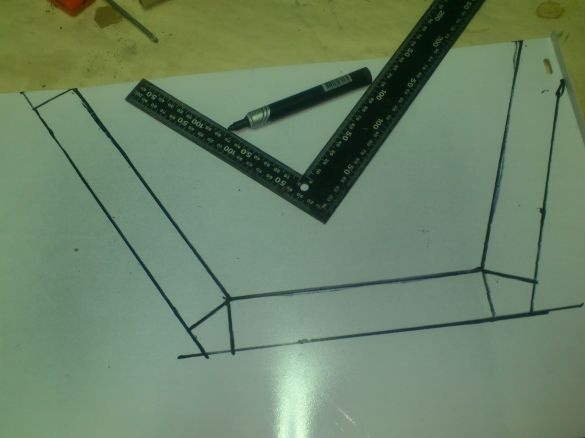

След това пристъпих към изграждането на акцент за детайла. Прикрепих квадрата към кръга, нарисувах линия под прав ъгъл и закрепих стоп ъгъл 40 на 40 по протежение на него.

След това отвинтех ъгъла и през дупките му, като този път прилагайки ъгъл от 45 градуса, пробих дупка в масата.

Забравих да направя снимка, но ето, мисля, че е ясно .... Сега, за да отрежете под 45, трябва да извадите един болт, да завъртите ъгъла и да го фиксирате в друг отвор.

Следващият етап. Започнах да сглобявам инструмент менгеме. В края на краищата, само добре фиксиран детайл може да бъде прерязан прецизно.Нарязах парче тръба 20 на 20.

Вътре поставих парче шпилка M14 и го издърпах с гайки. В същото време една гайка отне много време, свързвайки:

Заварява го.

И той го обработи с шлайф, като му даде външните размери на тръбата: На следващо място, аз все още направих пауза, където нямаше достатъчно и все още се обработи. (не е снимано).

След това той изряза парче от 25-та тръба (20 лесно и плътно се побира в нея) и завари парче лента по нея, така че да може да се пробие, за да се фиксира към масата. Това ще бъде ръководството: В края на фибичката направих селекция и направих там ръчно колело.

По-нататък, на ръба на масата, той закрепи ъгъл с дупка и събра менгеме. Завинтих шпилката в тръба със заварена гайка, сложих водач върху нея и я прокарах през цялото ъгълче, като поставих тяговия лагер, който се фиксира от гайката с шпилка: Накратко, ще разберете от снимката:

Той направи дръжката на ръчно колело от мебелен болт, сложи метална тръба върху него.

В края той направи широк акцент. И такъв инструментален порок се оказа тук:

Когато ръчното колело се завърти, тръба със заварена гайка излиза от водача и плътно притиска детайла към стопа. Единственото неудобство е, че трябва да се завъртите вляво.))). Но по-надежден от ексцентрична скоба.

След това пристъпих към производството на защитен корпус. Както казах, корпусът на мелничката беше под 180-ти кръг и реших да използвам 230-та. (Има достатъчно мощност. Оборотите също са подходящи.) Освен това, тъй като имам нужда от точност, ще нарязвам на дебели кръгове (2,6 или 3 мм). Защото по-тънките висят малко при натискане. И следователно броят на искрите ще бъде невероятен !!! Затова реших да направя най-затворения корпус и да го закрепя директно към леглото.

Първо направих шаблон от картон:

След това той изряза два огледални изображения от калай. (В същото време използвах парчета - едната от поцинковане, другата - от корпуса на микровълновата! Не губете добре!)))))):

На този етап фиксирах монтажната скоба, защото трябва да я нитнете отвътре - в противен случай стърчащите нитове ще пречат на кръга. Направих го от подрязването на алуминиев ъгъл:

След това той сгъна половинките, нитове и го закрепи към пръта, пробивайки дупки и отрязайки резбата M6:

Ще ви разкажа и как изпълних пролетта. Имах пролет (не знам какво), отрязах парче от нея и като временно решение го направих така:

Слушалката просто се вмъква! Така исках да намеря перфектния обхват на лоста и коравината на пружината. Да, и наляво !!! Много е удобно! Първо, мога да настроя сковаността и ъгъла на покачване, като просто се задълбоча или издърпам тръбата. Второ, можете лесно, леко да повдигнете шлайфа с една ръка, като с втората издърпате тръбата напълно. И след това машината се прехвърля в "транспортно положение" - мелничката ляга на масата с корпус, нищо не се клати, пружината не се разтяга.

И все пак се оказва, че е много удобно, хвърляйки мелницата на каруцата назад, просто използвайте леглото като малка работна маса на пейката. Има инструментални менгемета и гладка метална повърхност ... Дори закрепих малко менгеме.

Това всъщност е всичко ... Ето една съвкупност от следното:

Смятам да разширя акцента в дясната страна. Така че ще бъде удобно да изрежете нещо, например. И за да фиксирате върху него метална скала за пейка - ще бъде толкова удобно да режете малки парчета, без да измервате всеки път.Преместих тръбата до желания размер по линията, затегнах я, отрязах я. Само владетелят трябва да се регулира, за да компенсира разликата в дебелината на режещите колела. И различни дребни неща, като закрепващи кабели и самостоятелен стойка-акцент с регулируема височина, ако трябва да отрежете дълги тръби.

... Междувременно спешно го "пускам в експлоатация", защото сега правя огъвател на тръби и там има много неща, които трябва да се режат.

Ъгълът се държи перфектно !!!! Дори нарязах валовете на огъване на тръбата (40 мм кръг) и тогава ударът по машината беше толкова оскъден, че отказах да го подрязвам. Профилните тръби като цяло са перфектно изрязани - тогава квадрат не ражда светлина, дори оскъдна алкал.

Ето кратко видео ревю. Съжалявам за смъркането! )))). Беше доста студено ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]