Трудно е да си представим дърводелска работилница без такива неща като работилница, струг, различни триони, рендета и други инструменти. Това е естествено, тъй като с помощта на тези инструменти основната работа се извършва в работилницата, но малко хора смятат, че както по време на работа, така и след работа има много боклук под формата на чипове. Следователно, прахосмукачка за събиране на чипове също е един от най-важните атрибути на дърводелска работилница. Благодарение на използването на прахосмукачка, работилницата не само ще изглежда по-чиста и ще придобие ред, но и ще предпази белите дробове от вредния дървесен прах, който може да бъде във въздуха.

Хетерогенността на количеството дървесни отломки варира значително от финия прах до големи стружки, така че филтърът на прахосмукачката, използван в дърводелската работилница, често е запушен и намалява ефективността на използване. Вместо постоянно да почиствате или сменяте филтрите, можете да сглобите един вид междинен екран, който ще отделя големи чипове и други частици от остатъци от фин прах, като по този начин позволява на филтъра да служи по-дълго, без да почиства, помагайки му ефективно да почиства въздуха за много по-дълго.

материали:

- два листа МДФ с дебелина 12,5 мм

- шкурка

- прахосмукачка

- пластмасови бъчви

- OSB с дебелина 15 мм

Подробно описание на независимото създаване на чип сепаратор за прахосмукачка в дърводелска работилница.

Първа стъпка: Колектор за прах

И така, на разположение на автора беше прахосмукачка с номинална мощност 2 l / s. В комплекта за тази прахосмукачка имаше филтър от производителя, който е в състояние да филтрира частици до 5 микрона. За да се съберат най-малките частици дървесен прах, който от своя страна е вреден за човешките дробове, такава филтрираща способност не е достатъчна. Това означаваше, че или трябва да закупите специални неоригинални филтри за тази прахосмукачка и да разберете как да ги свържете, или да изведете цялата филтрираща система и да я подобрите до необходимите параметри. Авторът избра втория вариант, последван от цялостно повторно сглобяване на прахосмукачката.

Стъпка 2: Приемник

За да създаде прахоуловител, авторът реши да използва пластмасови варели. Причината за този избор беше фактът, че пластмасовите варели могат да бъдат с различни размери, доста леки и издръжливи. За да се освободят по-рядко от боклука и да им спестят време, бяха взети големи 60 галонови бъчви. Поради факта, че цевите са бели и полупрозрачни, лесно е да се наблюдава как се е напълнил, без да е необходимо да изключвате дефлектора, за да гледате вътре. Съответно, преди да използвате такива варели, е необходимо да се провери безопасността на пластмасата, използвана за създаването на тези бъчви. В този случай са използвани бъчви, които преди са били използвани за транспортиране и съхранение на хранителни продукти, и са били старателно измити преди употреба в дизайна на сглобената прахосмукачка.

Трета стъпка: Демонтаж на прахосмукачката.

Всъщност цялата структура е сглобена, така че съществуващата прахосмукачка е разглобена, за да се получат необходимите за употреба части: двигателят, централният пръстен, маркучите с фитинги и вентилатор и за да се отървете от ненужните части.

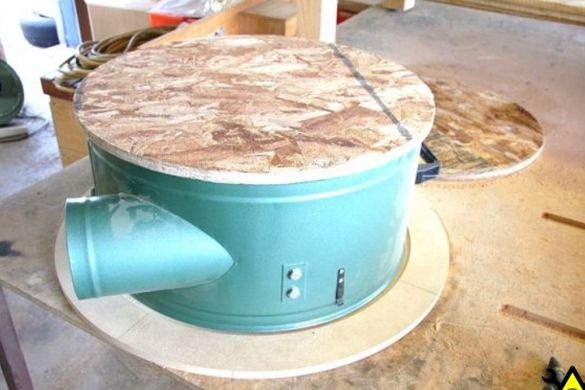

Четвърта стъпка: Концепция за дял

Първоначално авторът планира да направи дял под капака и да го фиксира в самия резервоар, което изглежда доста сложно. Затова беше решено централният пръстен на прахоуловителя да се използва като корпус за дефлектора; той идеално отговаря на параметрите и вече има страничен вход. След това вътре беше инсталиран конус, който държи чиповете в долната част на торбата. В допълнение, конусът ще помогне за поддържане на циклонен ефект. Така се оказва, че се използва пълният потенциал на кофата за боклук.

Следващата идея беше да създадете диск и да го поставите върху резервоара и да поставите централния пръстен отгоре. В този диск се изрязва канал, дължината на който е 2 \ 3 от окръжността. Авторът реши да инсталира втория диск в горната част на централния пръстен и все пак да постави вентилатор отгоре.

Следващата идея беше да направите диск, който да е отгоре на кошчето, а централният пръстен да е отгоре. Диск ще изреже канал около 2/3 от обиколката. Второто задвижване ще бъде монтирано отгоре на централния пръстен, а вентилаторът ще бъде монтиран отгоре.

По принцип при проектирането на дяла авторът се опита да намери максималната ефективност за най-добрата работа на прахосмукачката.

Стъпка пета: Изработка на долния диск

За производството на основата са взети листове от MDF с дебелина 12,5 мм в размер на две парчета. Като ги закрепих заедно, получих един лист с дебелина 25 мм. След това с помощта на фреза се направи жлеб за дефлектора.

След това бяха измерени 2/3 от обиколката на диска и в края на канала на дефлектора бяха пробити отвори с диаметър 31 мм. След това водачите бяха нарязани с помощта на мозайката.

За да не се върнат онези прахови частици, които попаднаха в цевта, авторът закръгли горните ръбове на канала ръчно с обикновена шкурка.

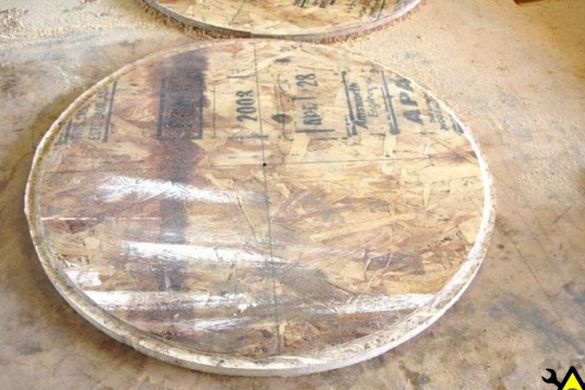

Стъпка шеста: Изработка на горния диск

Горният диск е изработен от OSB лист с дебелина 15 мм. Състои се също от две части, залепени заедно, за да придадат по-голяма здравина на продукта, тоест общата дебелина е 30 мм. По същия начин, както при производството на първия диск, се направи жлеб с помощта на резачката, където ще бъде разположена горната част на централния пръстен. За да се фиксира дюзата по-плътно към вентилатора, част от долния диск беше изрязана. Тогава горната част на диска беше плътно прикрепена към вентилатора с помощта на строително лепило, като по този начин се получи плътно уплътнение.

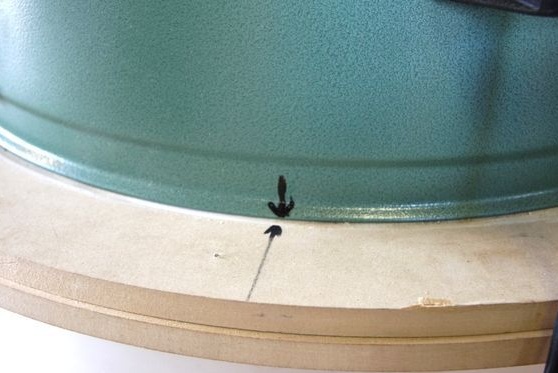

Седма стъпка: Уплътнително уплътнение

Важно е да се разбере, че пластмасовият варел, подобно на централния пръстен, не са идеални кръгове, така че ще има пропуски. Но за да може дизайнът да работи ефективно, този елемент трябва да бъде херметичен, така че всички цели бяха изобилно покрити със силиконов уплътнител.

Трябваха 24 часа, за да се охлади напълно уплътнителят.

Стъпка осма: Създайте.

След създаването на основните елементи на нов филтър, авторът пристъпи към сглобяване на прахосмукачка. В предишния параграф беше направено силиконово уплътнение, но централният пръстен не беше фиксиран към основния диск. Това беше необходимо, за да се изравни първо. Поставяйки долния диск на цевта, авторът монтира централен пръстен отгоре. По-нататък са направени временни контролни знаци от външната страна на пръстена и диска, като по този начин се получават начални точки, от които би било възможно да се отблъсне при регулиране и изравняване във всяка посока, за да се постигне по-добра производителност на устройството. Когато всички елементи са конфигурирани, ще бъде възможно тези елементи за поддръжка да се коригират реално.

Тогава беше инсталиран горният диск с вентилатор и авторът пристъпи към монтиране на двигателя на прахосмукачката. На същия етап късо парче гъвкав маркуч беше закрепено към прахоуловителя от вентилатора.

Стъпка девета: Включете превключвателя

За да обърнете превключвателя, беше необходимо да извадите разклонителната кутия и след това да завъртите превключвателя назад на 180 градуса. Тъй като проводниците ще отидат до превключвателя, а новото местоположение няма съответните технологични дупки за тях, авторът трябваше да ги направи сам. Затова в монтажната плоча бяха направени нови отвори за проводниците, които ще преминат от двигателя към превключвателя.

Стъпка десета: Тествайте устройството си

След като монтажа на прахосмукачката приключи, авторът продължи да тества това устройство на практика. След включване на системата смукателният маркуч беше насочен в голяма купчина дървени стърготини. Докато наблюдава работата на прахосмукачката, авторът забелязва забележимо намаляване на добива на фин прах в отработените газове в сравнение със стандартната версия на прахосмукачката, но все пак прахосмукачката все още не задържа всички частици дървесен прах. Въпреки че преобладаващото мнозинство от дървени стърготини и прах след филтриране остава в цевта, малко количество пак ще попадне обратно във въздуха на работилницата, следователно това модела прахосмукачката може да бъде модернизирана за още по-добра и по-ефективна филтрация.