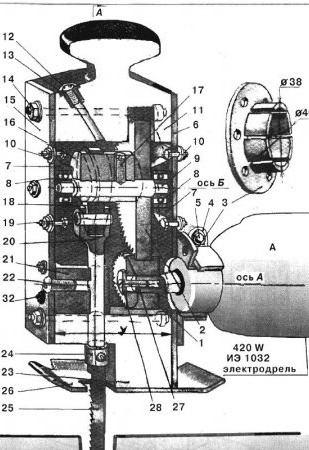

Фиг. 1. Ръчен кръстов трион.

Той се въвежда в зацепване с задвижваното зъбно колело 2, след което целият преобразувател се изтегля заедно с болт 5 на гърлото на свредлото с яка 4. Завъртането на шпиндела чрез зъбни колела 7 и 2 се предава на ексцентрика 16, на който люлеещата се рамо седи свободно обица 18. Той също така преобразува въртеливото движение на ексцентрика 16 в възвратно-постъпателно движение на работния прът 20. Обецата е свързана към пръта с пръст 19. Повръщащото движение на пръта се осъществява по протежение на водача 21. В долния край на пръта е фиксиран трион 25, който работи само в напрежение. Следователно зъбите на триона са насочени нагоре.

Преди да започнете да произвеждате конвертора, потърсете чифт зъбни предавки. Най-вероятно ще намерите подходящата двойка в стари уреди, предавки, скоростни кутии. Диаметърът на зъбното колело 1 не трябва да надвишава диаметъра на гърлото на свредлото. Това е необходимо, така че зъбното колело да премине свободно в отвора на лагерния фланец 3. Ще бъде по-добре, ако ширината на задвижващото зъбно колело е най-малко 20 mm, което ще гарантира надеждно зацепване с задвижваната предавка, тъй като първото кацане върху конуса е свързано с големи надлъжни премествания. Височината на зъбите на зъбните колела трябва да бъде 3-4 мм, за да се осигури най-доброто им зацепване, като се вземат предвид неточностите в монтажа, пробиването под болтове, свободното прилягане на бормашина и затягането със скоба. За да се намали броят на възвратно-постъпателните движения на пръта 20 и да се увеличи силата на рязане, предавателното число трябва да се приеме равно на три. Предавателното число се определя от съотношението на броя на зъбите на задвижваната предавка към броя на зъбните колела.

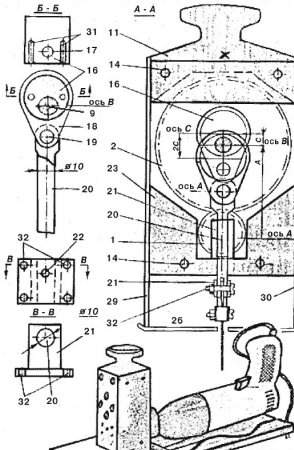

Съответстващата двойка предавки ще определи първоначалните размери на целия конвертор. Ако е необходимо, техните вътрешни отвори ще трябва да бъдат персонализирани за конуса и вала на свредлото. Ако диаметърът на зъбните отвори е по-малък от диаметъра на конуса и вала, ще трябва да ги пробиете на струг. Ако диаметрите са по-големи, е необходимо да се смилат втулките на адаптера (те не са посочени на чертежа). След като приключите работата, свързана с регулирането на предавките, продължете да рисувате върху графична хартия цялата структура като цяло. Допълнителна изчислена стойност е ходът на триона. Може да се вземе равно на 10-14 мм.Следователно ще знаете разстоянието между осите A, B и C, както и размерите на ексцентрика 16. След като изтеглите ексцентрика върху вала 9, ще определите диаметъра на отвора на обицата 18, който се люлее на ексцентрика, размерите на пръта 20 и водача 21. Трябва да се отбележи, че тези части работят с триене на плъзгане Ето защо е необходимо да се изберат заготовки от такива различни метали като стомана и бронз, стомана и месинг за тяхното производство. Според чертежа по-добре ще видите кой да изберете чифт сачмени лагери 8. Вътрешният диаметър на лагерите не трябва да надвишава 10 мм. Според външния им диаметър се определят размерите на фланците 7. След като всички размери са изяснени, пристъпете към производството на частите на конвертора. Повечето от тях са обърнати на струг. От дъбови греди, използвайки изключително дърводелски длета, изрежете горните 11 и долните 23 части на кутията. Обърнете специално внимание на паралелността на крайните равнини и равенството на размерите X и Y (вижте фиг. 1 и 2).

[/ център]

Фиг. 2. Ръчен кръстов трион.

Тези размери гарантират точност на сглобяване и надеждност на машината. Покрийте вътрешните повърхности на баровете с епоксидна смола или устойчив на масло лак. Подравнете ексцентрика 16 със зъбно колело 2 на общия вал 9 и пробийте два отвора за фиксиращите щифтове 31. След като ги натиснете в ексцентричното тяло, отворете щифтовете на зъбното колело. След това пробийте дупка и изрежете резбата за фиксиращия щифт 17. След внимателно маркиране пробийте дупки на пробивната машина върху обицата 18 и пръта 20, като обърнете внимание на паралелизма на осите на вала 9 и щифта 19, отворът в обицата е сляп и има приплъзване в пръта. Вижте водача от стоманената заготовка с ножовка, пробийте в нея отвори за монтажните болтове и пръта. Отворът за стъблото трябва да бъде обработен с разширител. От дуралуминовия лист с дебелина 3-4 мм изрежете капаците на калъфа, вдясно 29 и отляво 30, отзад 6 и отпред 15, както и носещата плоча 26. Сгънете предните и задните капаци заедно, затегнете със скоба и пробийте дупки за болтовете за връзки 14, фиксирайте болтовете на фланците 10 и отвора за винта на зърното 22 на водача. След приключване на всички операции, пристъпете към монтажа на машината. Винтовете и шайбите, които не са посочени в текста, но са посочени на фигурата с числа 12, 13, 24, 27, 28, 32, се вземат готови, стандартни.