Със сигурност много от вас имат малка работилница и непрекъснато разширяват собствения си арсенал от машини. За шлайфане на части и детайли, използвани като ръчни удобствакакто и различни машини и ръчни шлифовъчни машини.

В тази статия създателят на YouTube канал „Създава сам“ ще ви каже как е направил орбитална (или плоча) шлифовъчна машина. Освен това майсторът реализира в него функцията за накланяне на шлифовъчния диск спрямо масата, което значително разширява възможностите му.

Този проект е доста лесен за производство и ще изисква минимум инструменти.

Материали.

- Лист шперплат 12 мм

- Двигателят от хранителния процесор

- болтове, шайби, гайки M8

- Палци

- Гайки за мебели

- Двустранна лента

- Импрегнация за дърво

- PVA лепило

- Винтове за дърво

- Шкурка.

инструменти, използван от автора.

— отвертка,

— Форстнерски тренировкибормашина за дърво

— Противоударна тренировка

— Ръчна мелница

— Кръгла дюза за ръчно фрезоване

— Митра трион

— Електрически мозайката

— скоби

— Dremel

— Орбитален шлайф

— Площад Свенсън

- Рулетка, молив, маркер, владетел, правило, клещи, гаечни ключове, чук, шпакловка, ножици, нож.

Производствен процес.

Като двигател авторът ще използва мотор от стар хранителен процесор.

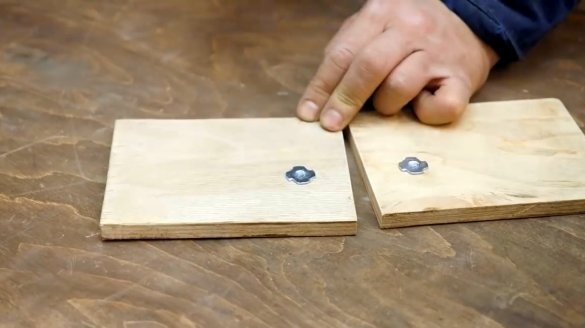

На първо място, той трябва да направи държач за двигателя, който също ще бъде въртящ механизъм. На лист шперплат с дебелина 12 мм той маркира два еднакви правоъгълника, намира центрове върху тях и пробива дупка с диаметър 1 мм в тях.

За рязане на кръгове майсторът ще използва специална домашна кръгла дюза за ръчно фреза, чието производство е описано по-рано в един отстатии.

Чрез измерване на диаметъра на корпуса на двигателя и настройване на иглата за компас, авторът мели два кръга в няколко преминавания.

След фрезоване остават малки стружки и неравности по краищата на шперплата, той ги обработва с дреме с шлифовъчна дюза и след това ръчно избърсва ръбовете с фина шкурка.

Сега, с помощта на електрическа мозайката, заготовките се отрязват от листа.

На следващо място, трябва внимателно да разглобите корпуса на двигателя, като развиете гайките от шиповете и премахнете един лагерен щит. Не е необходимо да премахвате второто и за това ще трябва да премахнете охладителното колело.

Един от лагерните щитове е монтиран в заготовката на държача (стърчащите ребра се намесват малко и трябва да се правят малки разрези за тях) и се отбелязват дупки за пробиване. Авторът няма машина за пробиване, следователно, за да подравни дупките в двата детайла, първо пробива една от тях, след това прехвърля маркировките на втората. След това той проверява маркировките с дупки в щита и повтаря пробиването.

След пробиване всички повърхности на частите се шлайфат с ръчна орбитална машина.

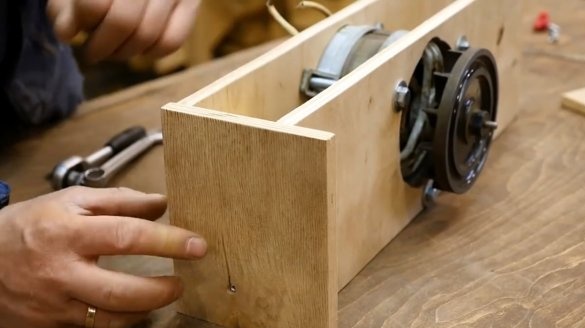

Лагерният щит е инсталиран на негово място, коаксиално с втория, след което започва инсталирането на двигателя в държача.

Майсторът трябваше да замени шиповете на двигателя с дълги болтове. Това се дължи на факта, че са добавени два слоя шперплат (24 мм), а шиповете са къси.

След като измери ширината на получения държач (85 мм), капитанът прави две странични стени, но те трябва да са малко по-дълги (150 мм). Заготовките се нарязват с митра трион.

Отворите за гайки и затягащи винтове се пробиват в страничните стени, които ще фиксират държача под определен ъгъл.

Сега майсторът поставя на тяхно място две мебелни гайки.

За да се придържа към геометрията на държача и да получи правоъгълна форма, авторът вмъква блок с подходящ размер между стените и проверява с помощта на квадрат.

След това пилотните отвори се пробиват с бормашина и винтовете се усукват.

Следващата стъпка е да направите корпус за машината. Авторът изряза заготовката за капака и страничните стени, като се има предвид ширината на модула с двигателя. Той също отряза някои краища под ъгъл от 45 градуса. Пробиване на пилотни отвори и смазване на фугите с лепило, стените на тялото са фиксирани една към друга с винтове за дърво.

Вътре в корпуса е инсталиран модул с двигател и е фиксиран с две скоби. Също така е важно да се спазва прав ъгъл. След това, пробиване на отвори за аксиални болтове.

Майсторът прави предварителен монтаж, закрепва подвижния блок към тялото с винтове. След това той проверява дали модулът се накланя свободно и дали се придържа към стените на корпуса.

Сега, за да направи точно слот за затягащите винтове, авторът вкарва парче тебешир в центъра на гайката и наклонява централния блок.

В краищата на получената дъга се пробиват два отвора за входа на платното. По двата ръба на марката се прави разрез с мозайката.

Най-накрая централното тяло е фиксирано към корпуса с аксиални винтове.

Сега се завинтват затягащите винтове с палец.

На следващия етап майсторът пристъпва към производството на шлифовъчния диск. Той маркира центъра на квадратен лист шперплат 500X500 мм и пробива дупка с диаметър 1 мм.

След като установи разстояние от 220 мм от иглата до резачката на кръговата дюза, той изрязва диск с диаметър 440 мм. След това всички ръбове на диска се шлифоват с шкурка, а повърхността му - с орбитална машина.

С помощта на водач за свредлото в средата на диска се пробива дупка с бормашина Forstner.

Дискът се поставя върху вала на двигателя и се фиксира върху него с гайка и шайба.

Една от последните части за машината ще бъде защитен капак. Той може да бъде направен от ламарина, обаче авторът реши да го направи от шперплат. За да го огъне, той използва доста проста техника.

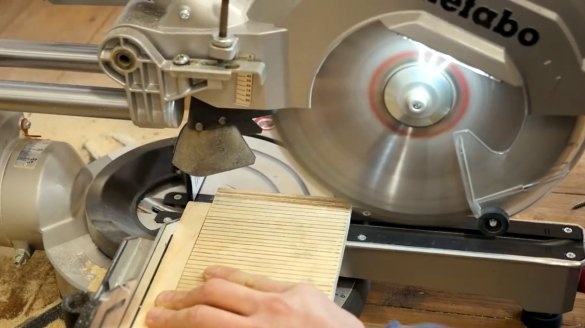

Първо маркировката се нанася върху шперплатната заготовка с стъпка от около 8 мм.

По-нататък се прави разрез на маркировка на митра трион, дълбочината им трябва да бъде такава, че листът на триона не се прорязва през последния слой шперплат. За това се използва специален ограничител.

Авторът подготви и заден капак на корпуса.

Като замазка той ще използва смес от фини дървени стърготини и PVA лепило.

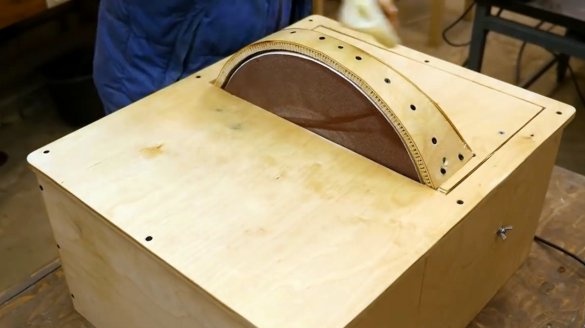

Капакът е фиксиран върху работна плоскост и към него в няколко точки се завинтва шперплат заготовка, образувайки дъга.

Остава само да запълнете плътно всички слотове с подготвена лепилна маса и оставете да изсъхне.

Авторът залепва ленти от двустранна лента върху повърхността на диска. Въпреки че за бързо заместване на шкурка, бихте могли да използвате обичайния "велкро".

Излишната лента се нарязва по периметъра с нож и от нея се отстранява защитна лента.

Сега можете да залепите диска с шкурка на място.

Авторът подготви две части за масата и завинтва една от тях към тялото, а втората към наклонения блок.

Защитният капак беше леко модифициран и подсилен от дъга от шперплат. Също така авторът отряза гърба си под лек ъгъл.

За да предпазите калъфа от влага, всички дървени повърхности се обработват с импрегнация за дърво, можете да използвате и лак за дърво.

И така, машината е готова, можете да започнете да я тествате.

Сега авторът наклонява диска спрямо таблицата и я фиксира в желаната позиция. Максималният ъгъл на наклон е 45 градуса.

По този начин можете не само да шлифовате детайли под правилния ъгъл, но и да заточите ножове или дърводелски инструменти.

Благодаря на автора за простия дизайн на много полезна машина за работилница!

Всичко добро настроение, късмет и интересни идеи!

Авторско видео можете да намерите тук.