Според майстора повече от половината от всички прахосмукачки са изхвърлени, въпреки че все още могат да работят с правилни грижи. Този проект превръща този боклук в ресурс. Това е прахосмукачка за независимо производство и поддръжка, която може да бъде оборудвана с всеки използван двигател и маркуч, от прахосмукачка-донор.

Всеки, който е направил такава прахосмукачка, може да използва, ремонтира и поддържа такова устройство през целия си живот.

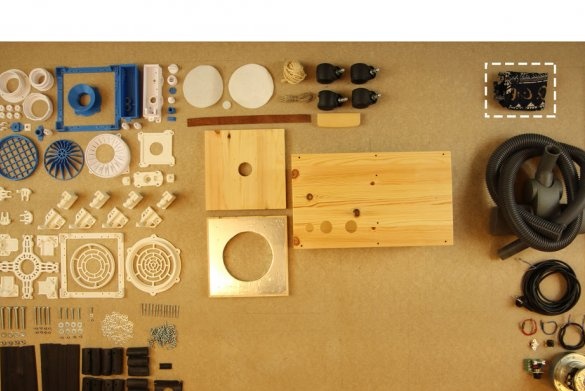

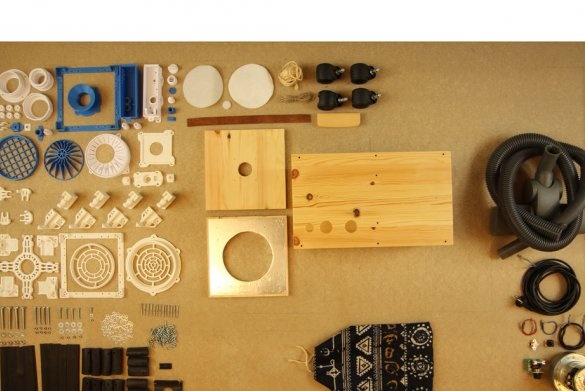

Изработката на дървен калъф не изисква специални умения в работата с дърво, а всички други конструктивни елементи могат да бъдат отпечатани на 3D принтер.

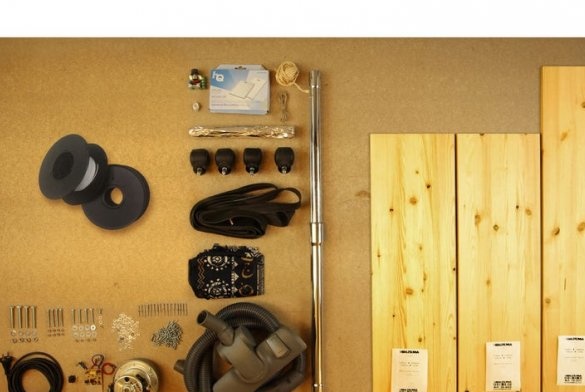

Инструменти и материали:

-karandash;

-lineyka;

-nozh;

-Scissors;

- пробиване на дупки;

клещи с плосък нос;

напречна отвертка;

-strubtsiny;

-napilnik;

- гредоред;

-zubilo;

-elektrolobzik;

-пробивна машина;

-sverla;

аксесоари за запояване;

-3D принтер;

- шевна машина;

песъчинка;

- столярно лепило;

- ленено масло;

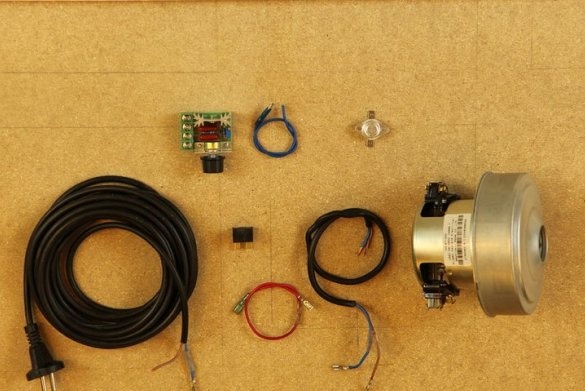

- резервни части от стара прахосмукачка (двигател, маркуч, кабел и др.);

-билки от офис стол;

-велосипедна камера;

Найлонова тъкан

- алуминиево фолио;

-shnur;

Прахосмукачка филтър

- дъски;

- крепежни елементи;

- регулатор на мощността;

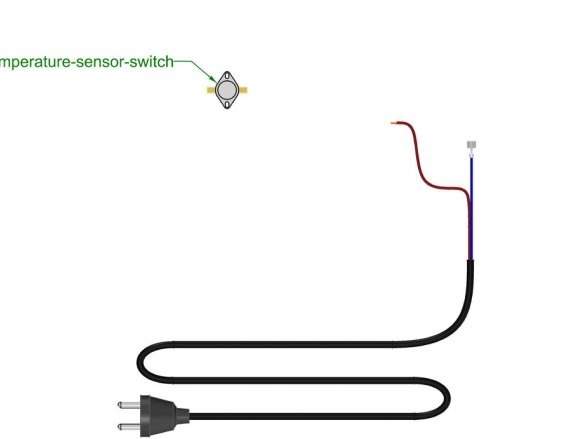

- термичен сензор;

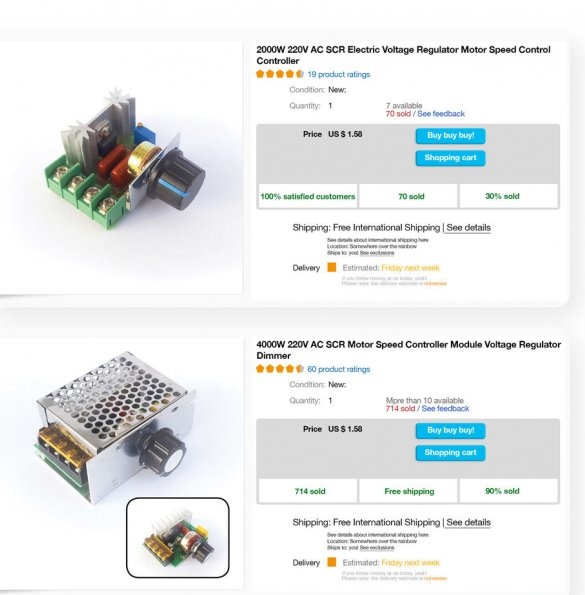

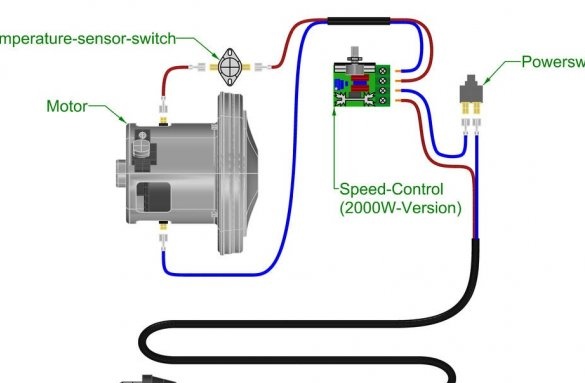

Регулаторът на мощност може да се използва всеки от показаните на снимката.

Можете да използвате всеки двигател от прахосмукачка, който се вписва в следните параметри: дължина от 97 до 131 мм и ширина от 97 до 150 мм.

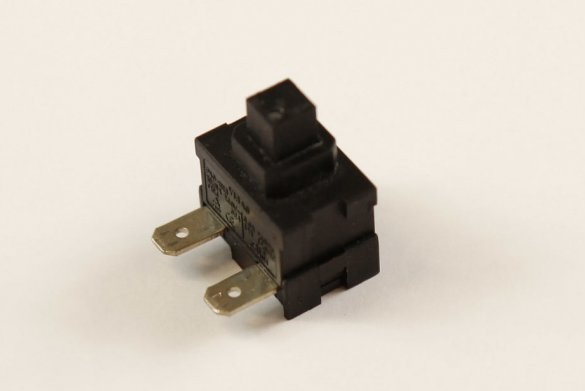

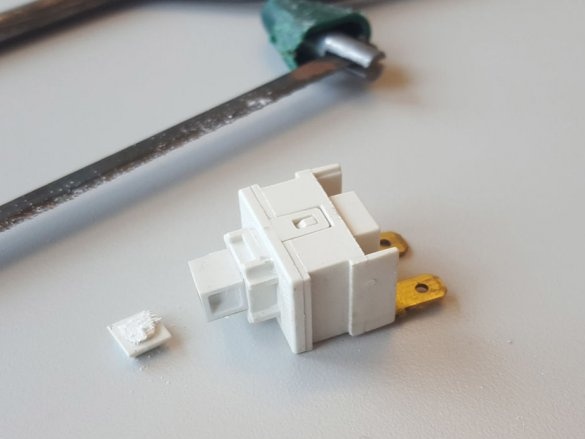

Термичният сензор се нуждае от нормално затворен тип задействане, в диапазона от 72 и 88 ° C и с параметър най-малко 10 A.

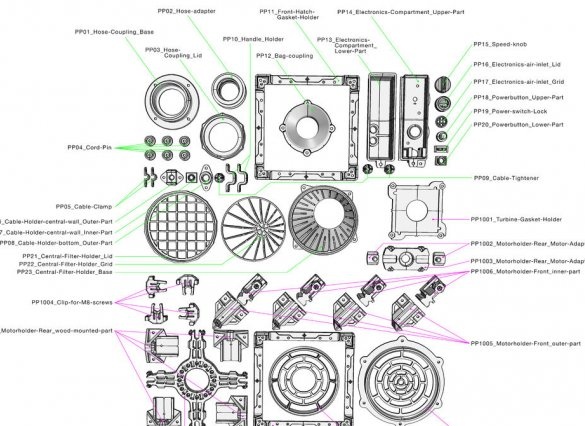

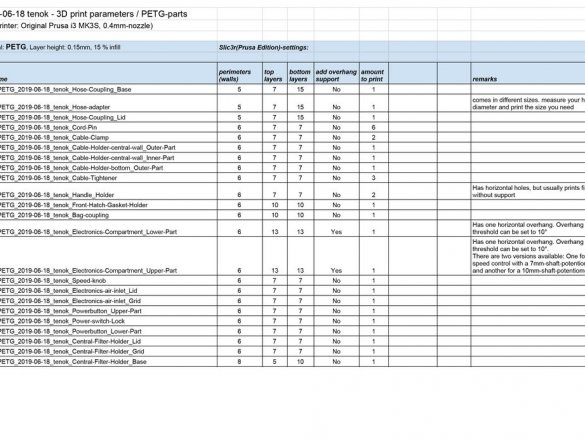

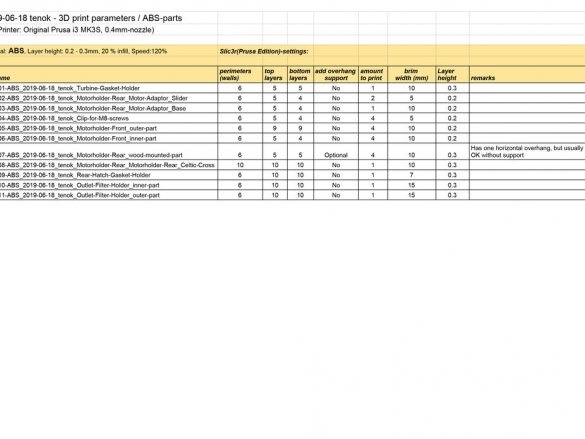

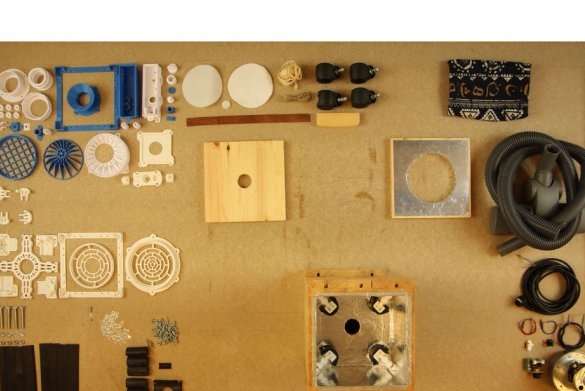

Първа стъпка: 3D печат

Всички файлове за 3D печат могат да бъдат изтеглени на тази връзка.

Можете да видите всички настройки за печат, като изтеглите този файл.

В зависимост от избрания контролер се отпечатват различни детайли: за 2000 W контролер, част PP14-s07, за 4000 W - PP14-s10.

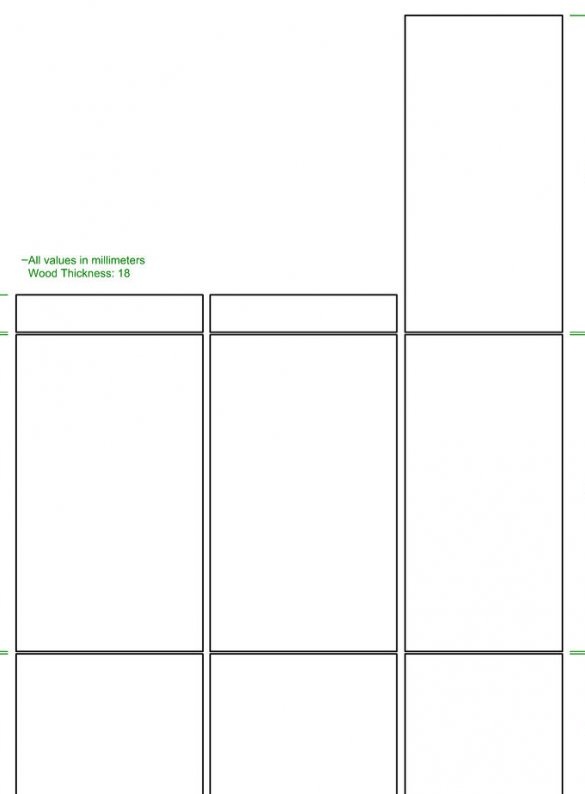

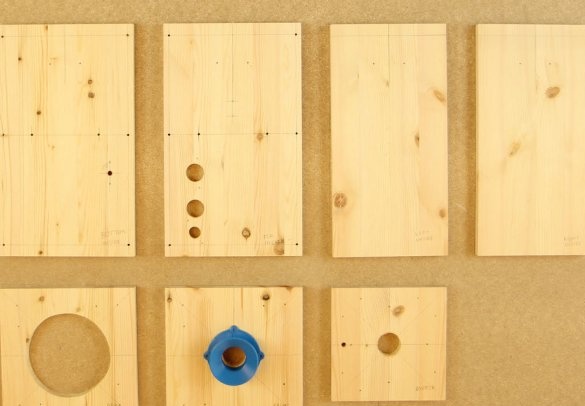

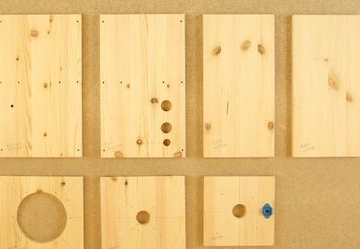

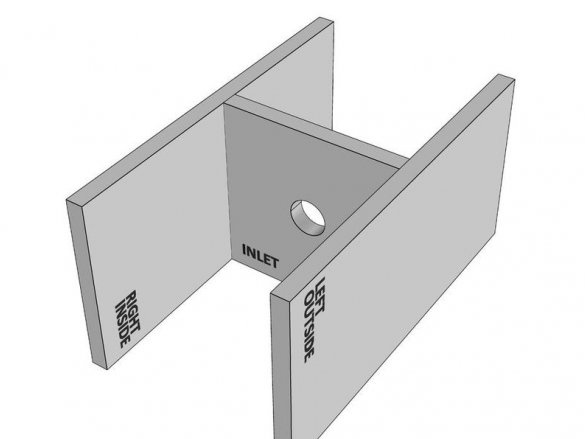

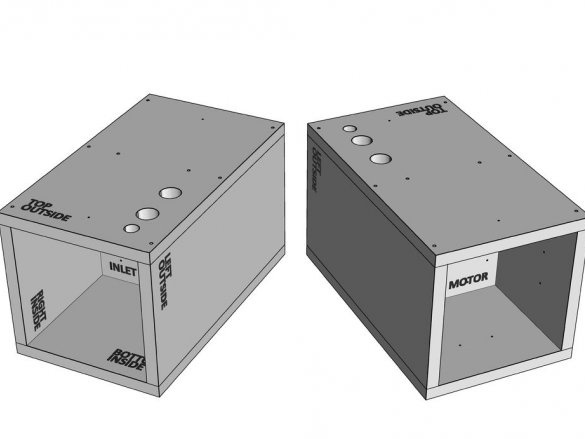

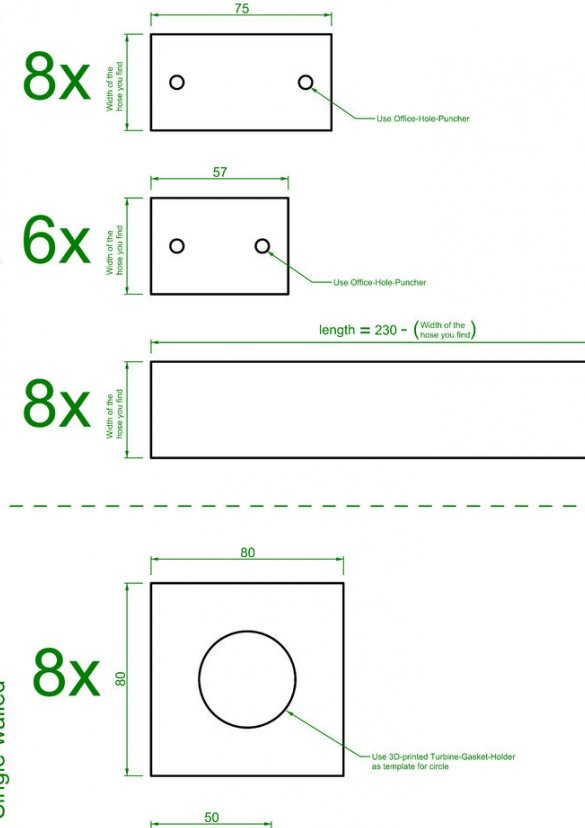

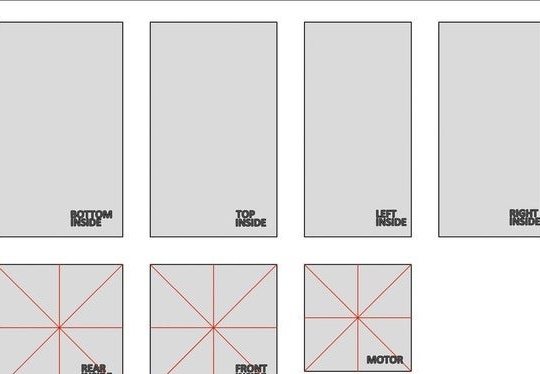

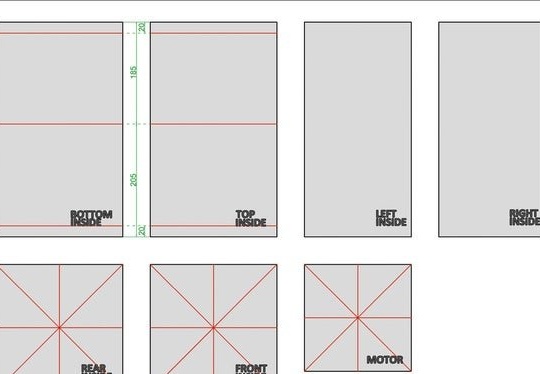

Стъпка втора: Детайли на корпуса

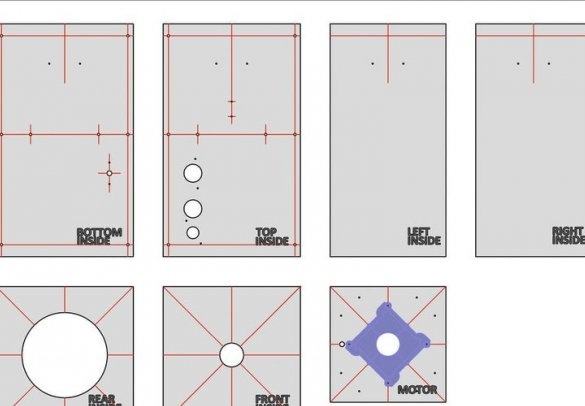

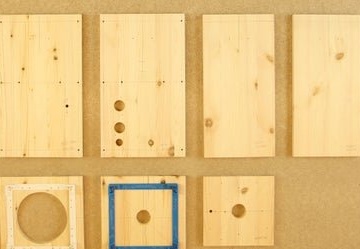

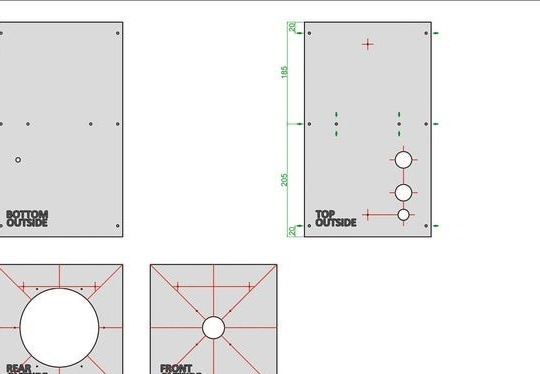

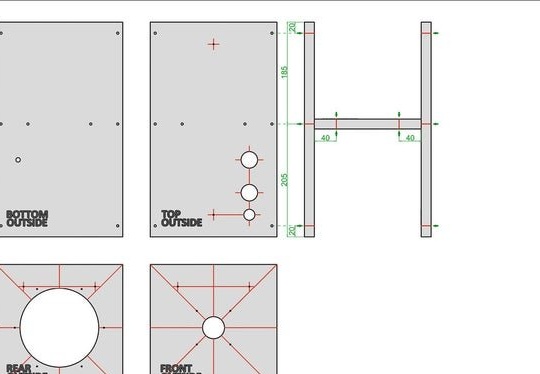

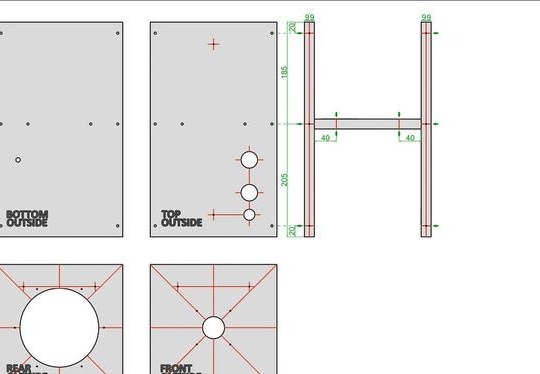

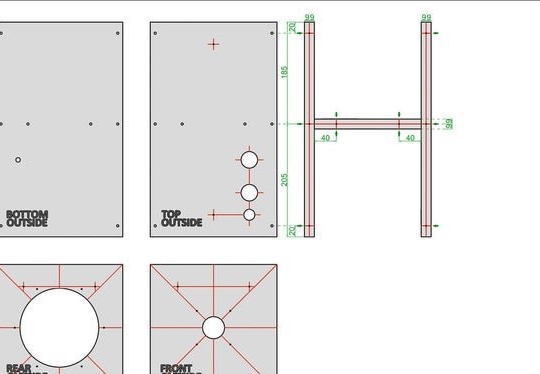

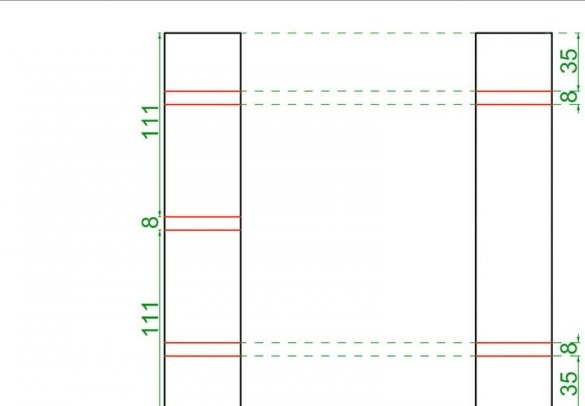

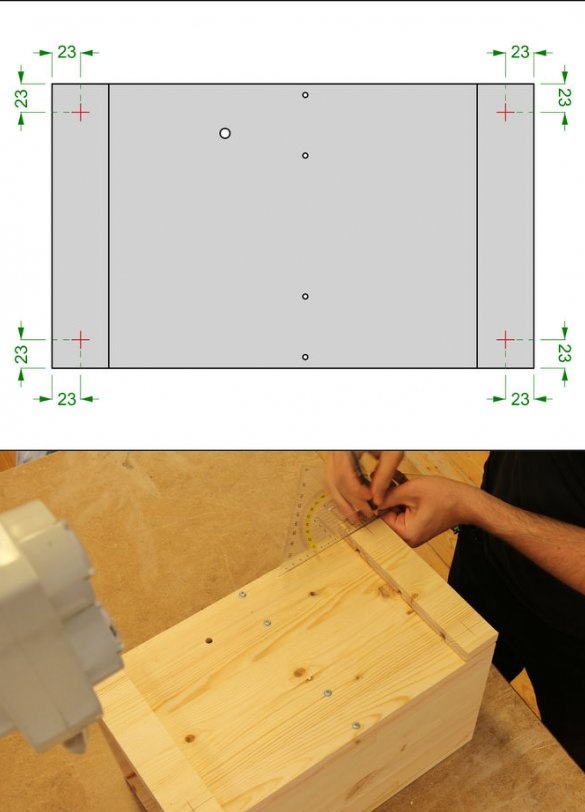

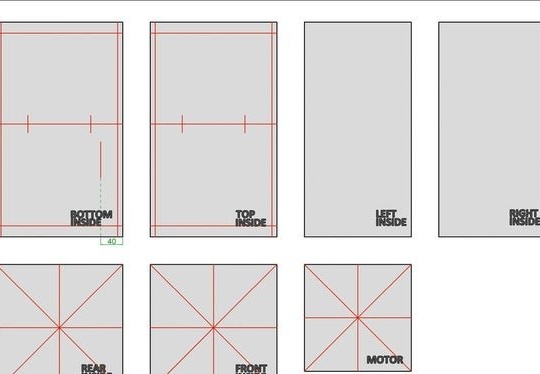

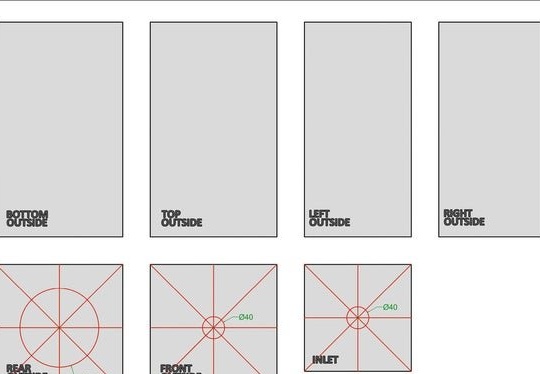

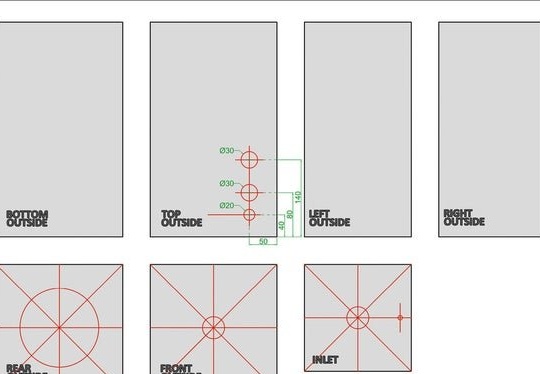

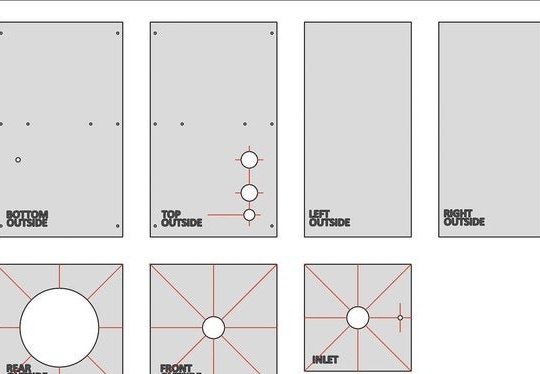

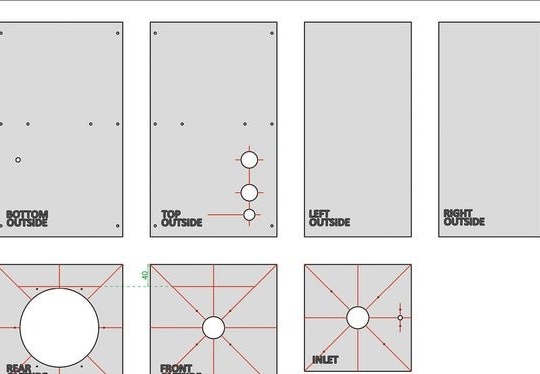

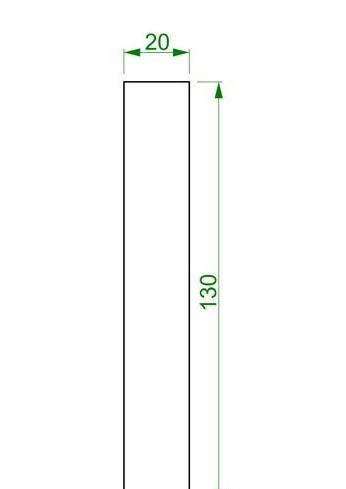

За случая трябва да подготвите части според чертежа. Майсторът използва дъска с дебелина 18 мм.

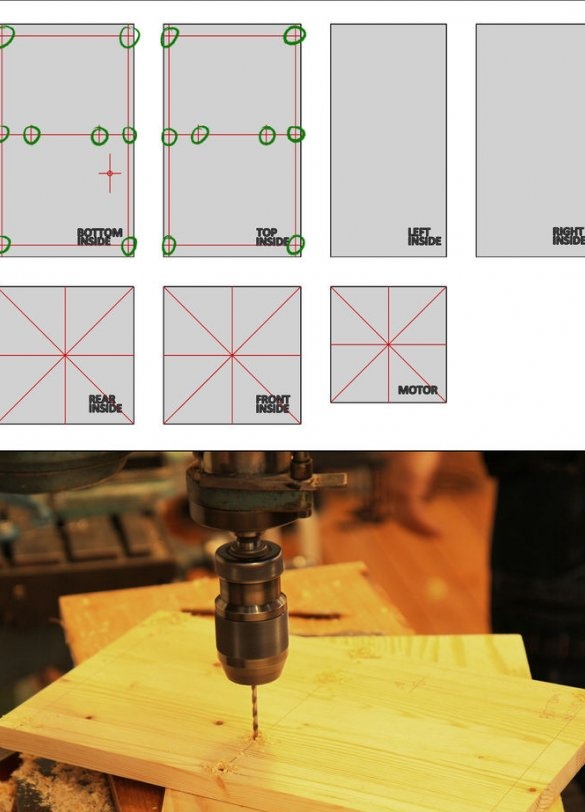

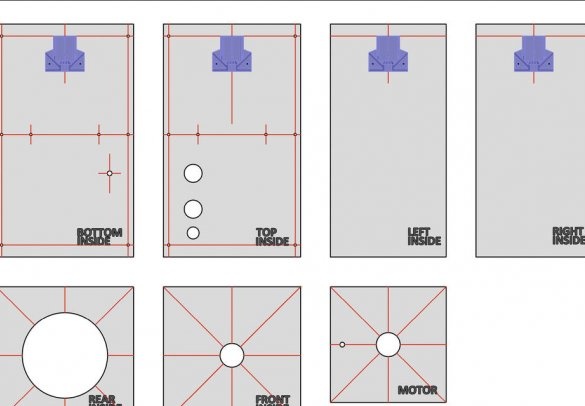

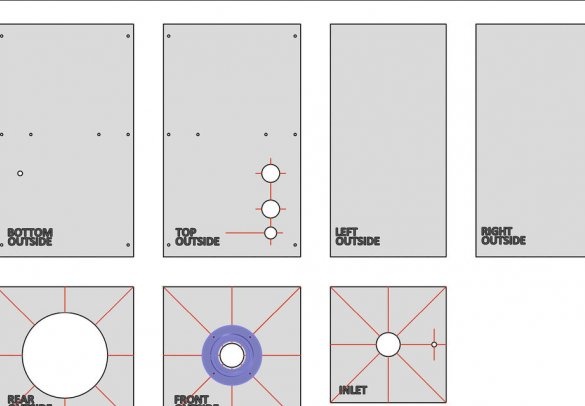

Трета стъпка: Маркиране

След това майсторът избира предната страна на дъските, очертава ги с молив и ги обръща.

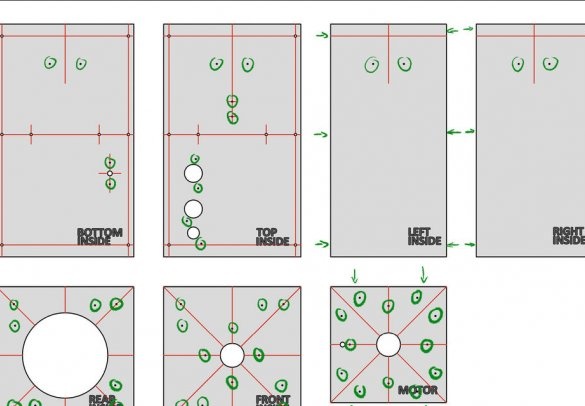

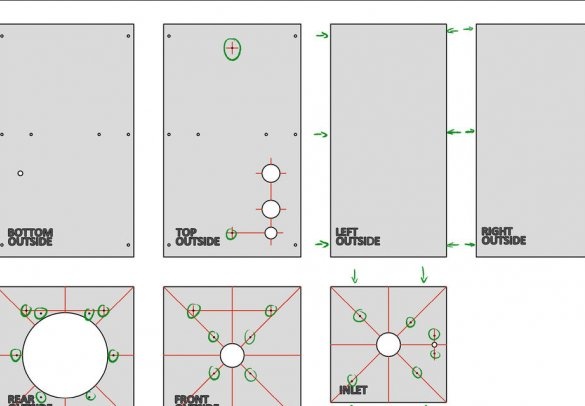

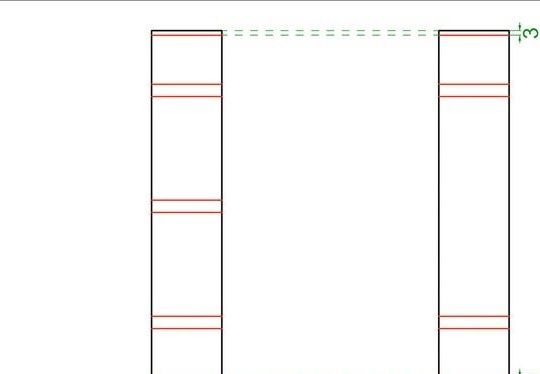

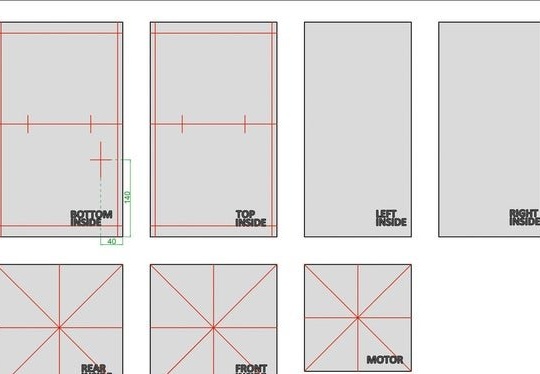

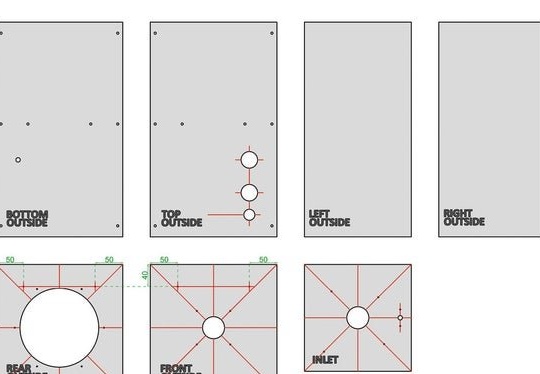

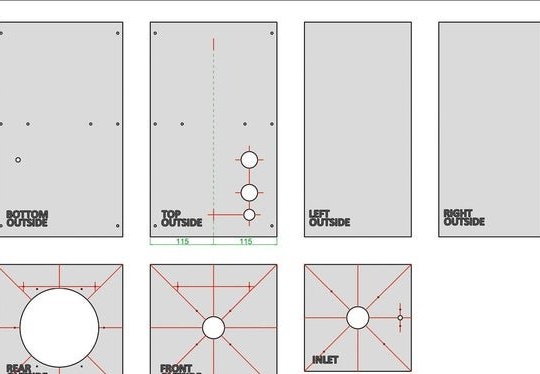

Освен това, капитанът прави маркирането, както е на фигурите.

Обръща отново заготовките и маркира.

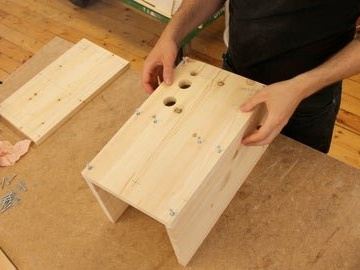

Четвърта стъпка: Дупки

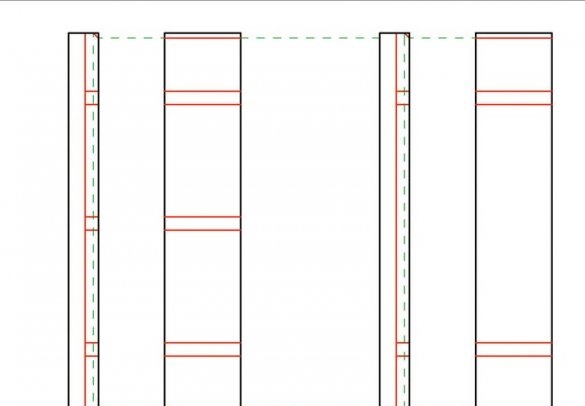

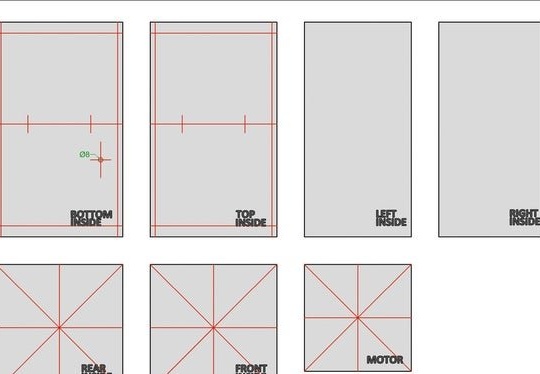

Сега трябва да пробиете дупки. В пресечната точка на линиите (маркирани със зелен кръг) се пробиват отвори с диаметър 5 мм. Останалите отвори се пробиват според маркировката.

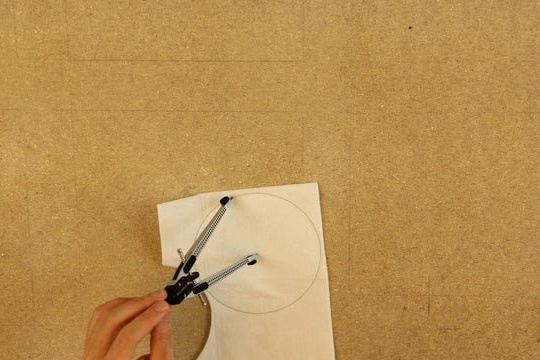

Изрежете отвор Ø143 мм.

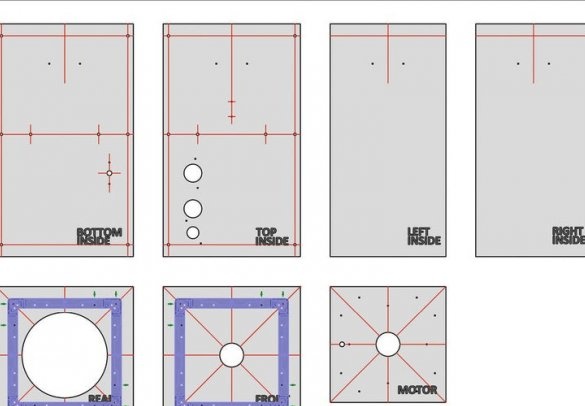

Ето какво се случи.

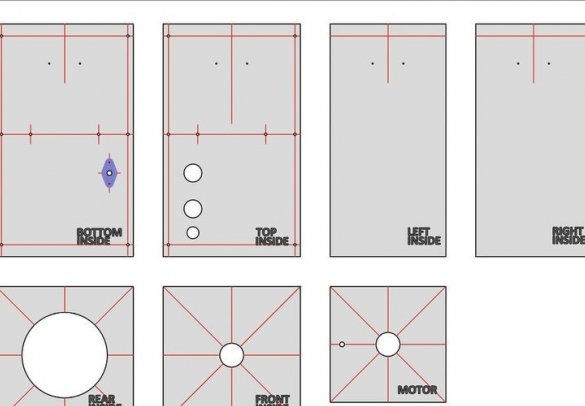

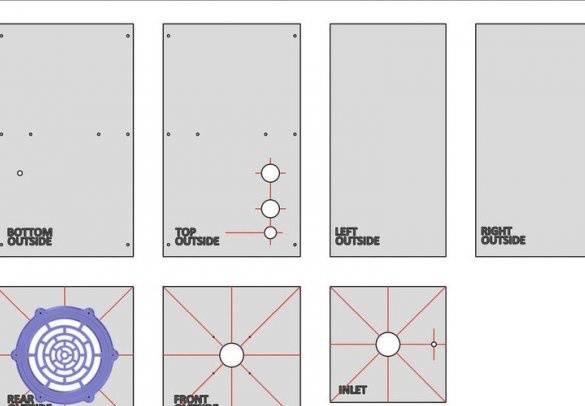

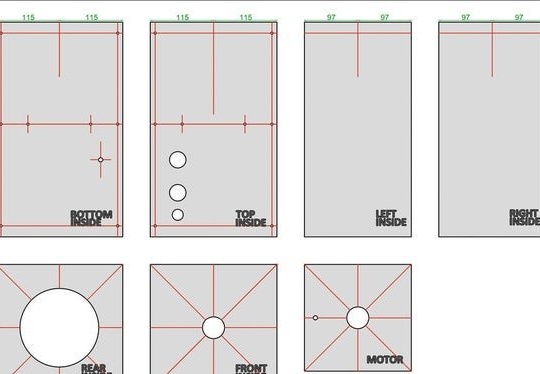

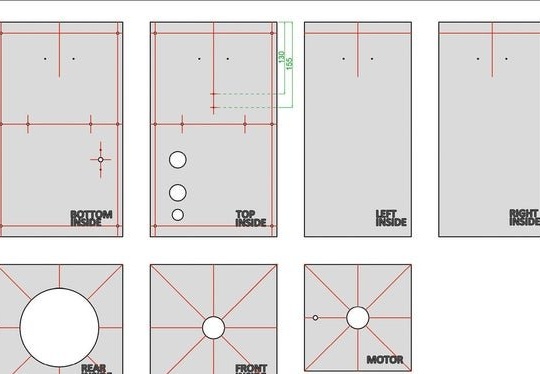

Стъпка пета: маркиране за резбови вложки

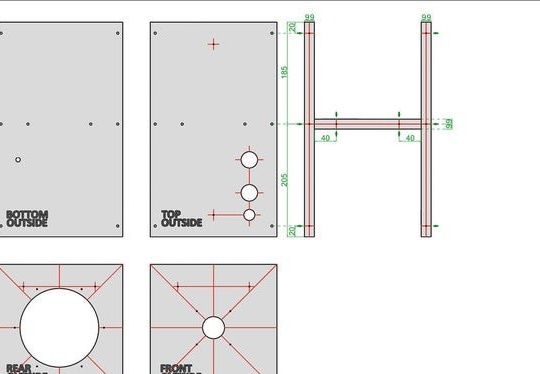

Поставя детайлите като на снимката и прави вертикални и хоризонтални маркировки.

Освен това, използвайки отпечатаните части "PP1007_Motorholder-Rear_wood-mount-part", той се маркира според фигурите.

"PP1007_Motorholder-Rear_wood монтиране на части"

«PP08_Cable-Holder-bottom_Outer-Част»

Добавя две хоризонтални линии.

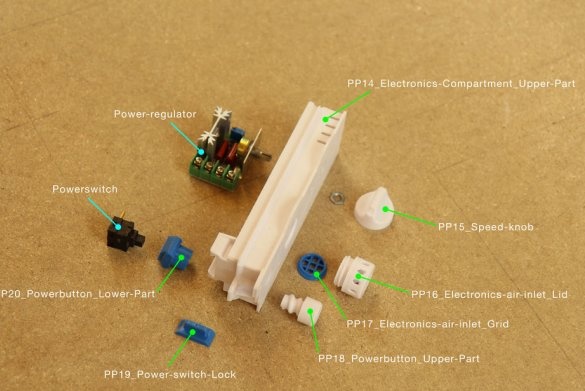

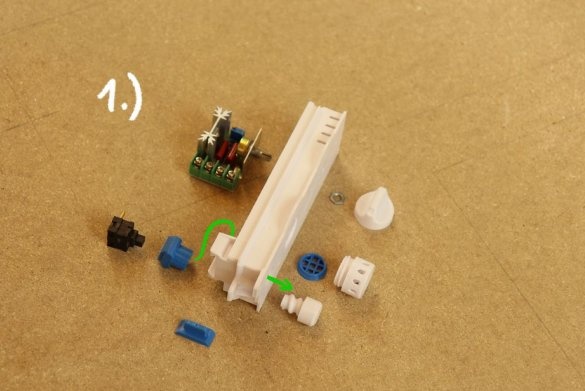

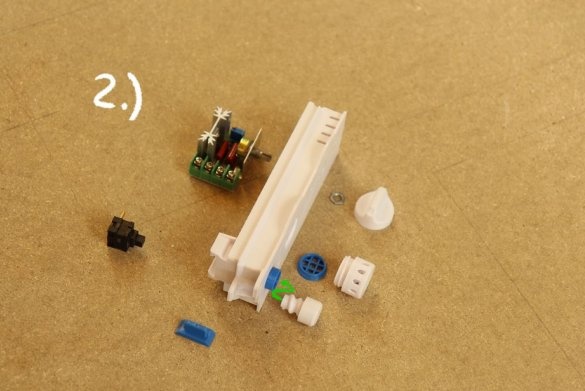

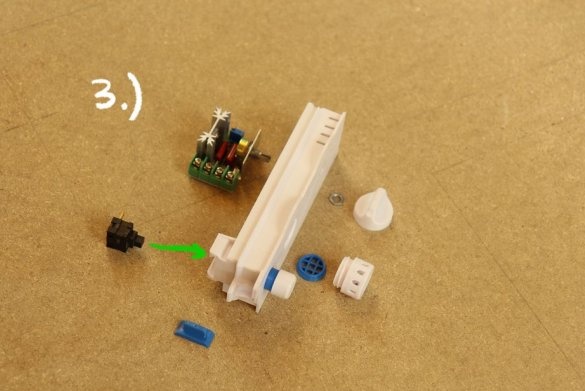

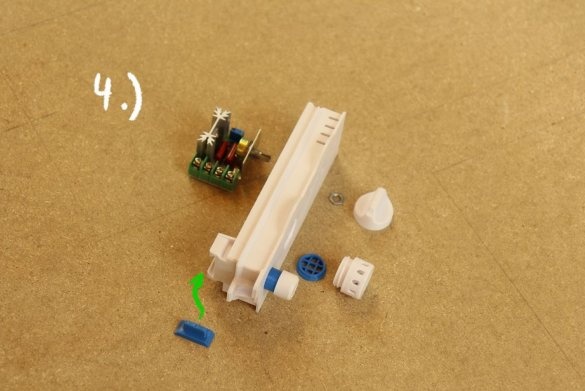

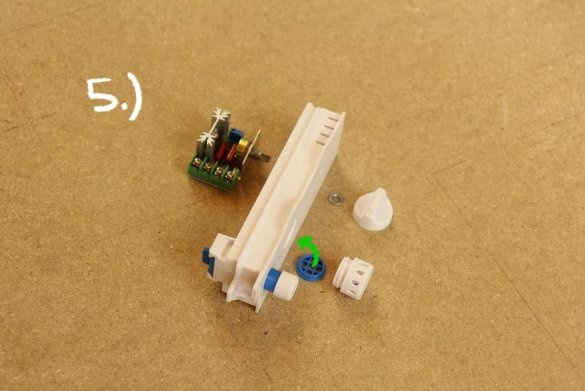

Стъпка шеста: Сглобяване на електрическия панел

За по-нататъшна работа е необходимо частично да се сглоби електрическият панел. Следните части са необходими за монтажа6

PP14_Electronics-Compartment_Upper-Част

PP15_Seed Pen

PP16_Electronics-въздух-inlet_Lid

PP17_Electronics-въздух-inlet_Grid

PP18_Powerbutton_Upper-Част

PP19_Power

PP20_Powerbutton_Lower-Част

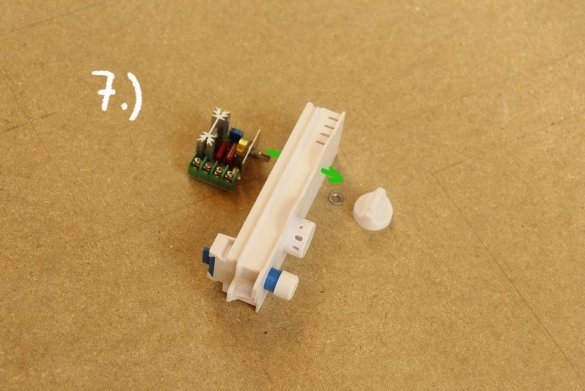

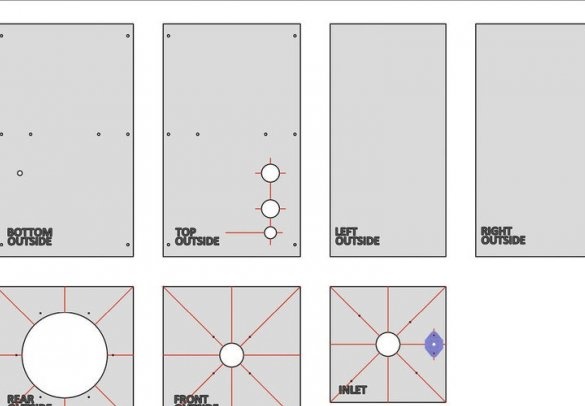

Седма стъпка: допълнително маркиране

Сглобеният панел (PP14) се поставя върху частта на корпуса и маркира дупките.

Прави маркиране за PP1005.

Обозначава PP1001.

PP11 и PP1009.

РР12.

Дръжки за обръщане.

Марки PP01.

PP1011

PP23

PP06

Маркира линиите по-нататък, както е на чертежа.

Предварително инсталирате части и марки.

Завърта и маркира обратната страна на частите на тялото.

2 мм свредло пробива слепи отвори с дълбочина 13 мм. Трябва да пробиете върху маркираните зелени кръгове.

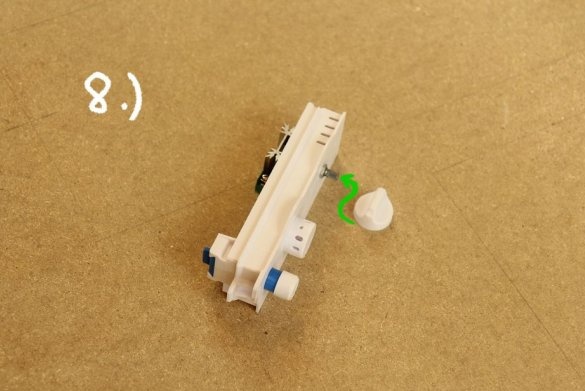

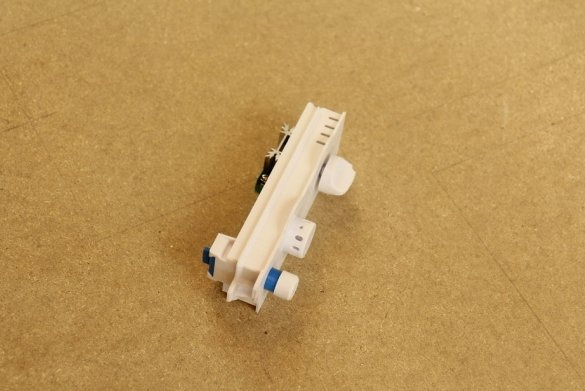

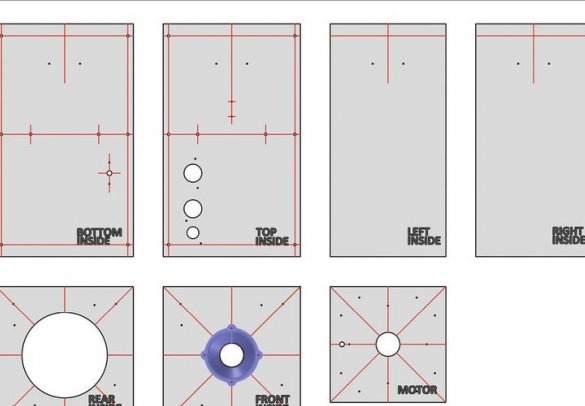

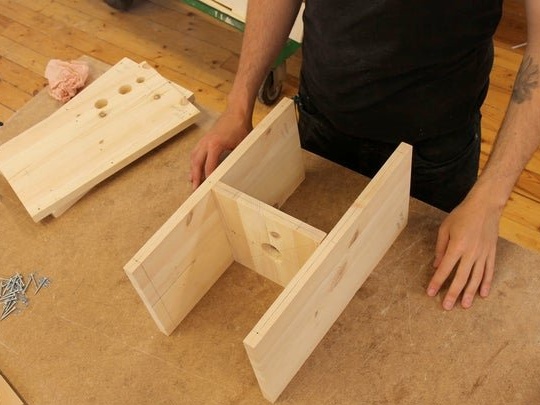

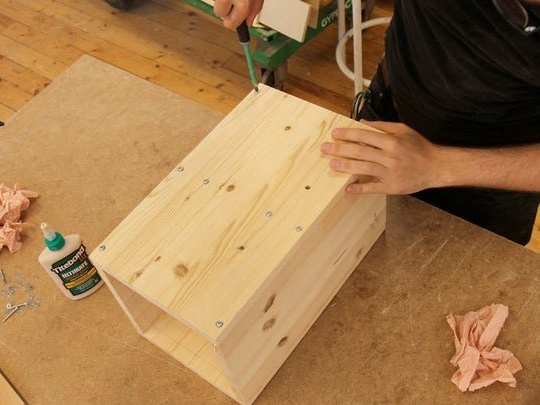

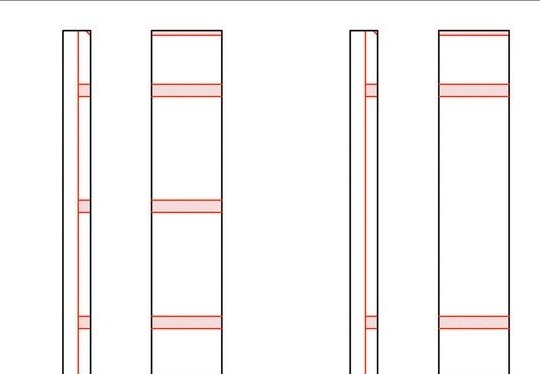

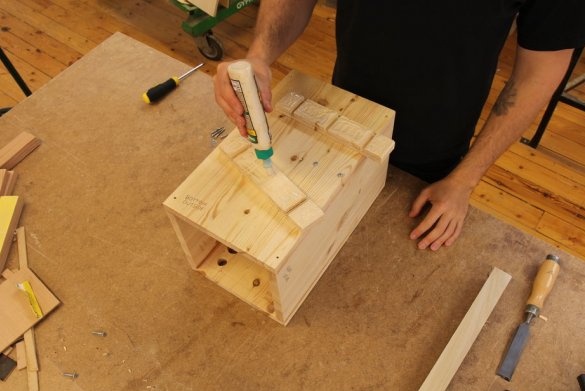

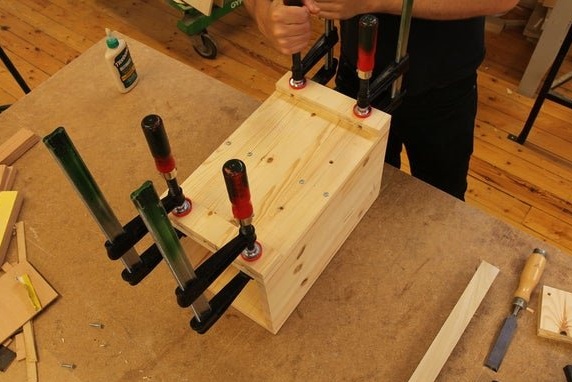

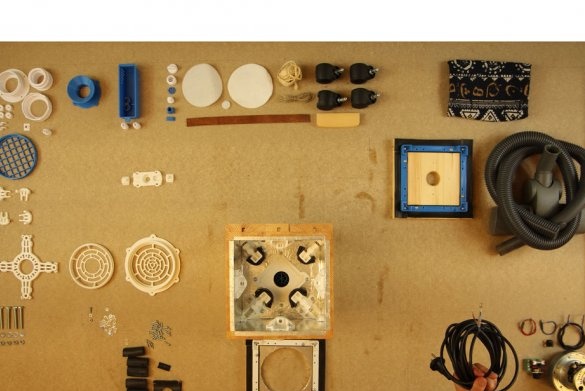

Стъпка осма: Монтаж на корпуса

Сега можете да започнете да сглобявате калъфа. Майсторът залепя детайлите на случая с дърводелско лепило и го фиксира с винтове.

Стъпка девета: Крака

За краката майсторът използва две предварително подготвени тапицерии. Маркира.

Сенки и разфасовки, според маркировката, дърво.

Пръчки.

Пробива дупки с диаметър 11 мм и дълбочина 30 мм. Това са дупките за вала на колелото.

Стъпка десета: шлайфане

Развива винтовете и полира калъфа.

Единадесета стъпка: химикалка

Прави писалка.

Дванадесета стъпка: Защита

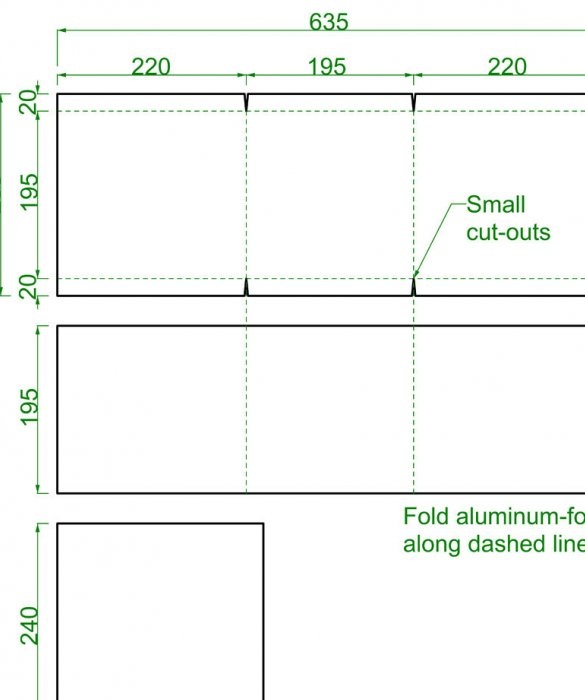

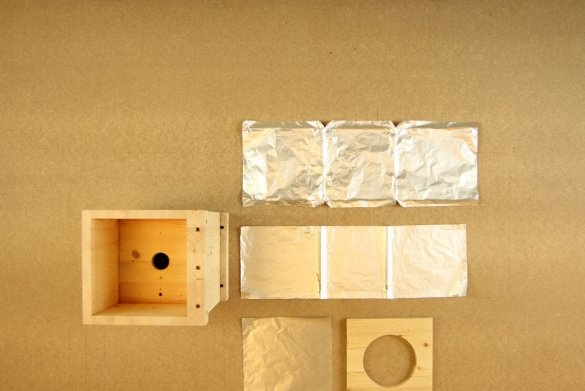

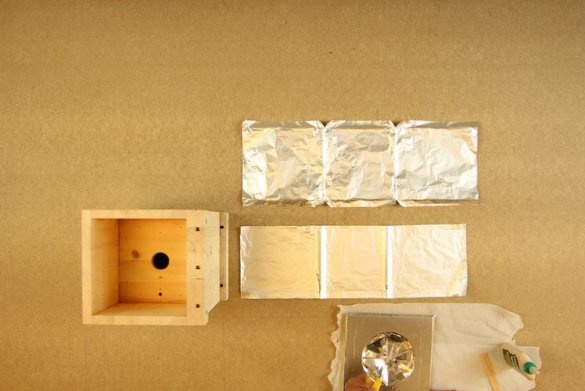

Тази стъпка е особено важна, ако иглолистната дървесина е била използвана за корпуса. Смолата може да се освободи от иглолистни дървета при нагряване. Смолата ще падне в двигателя и ще се провали. За защита майсторът залепва вътрешността на кутията с фолио.

Фолиото трябва да бъде залепено за термоустойчиво лепило с параметър най-малко 90 градуса.

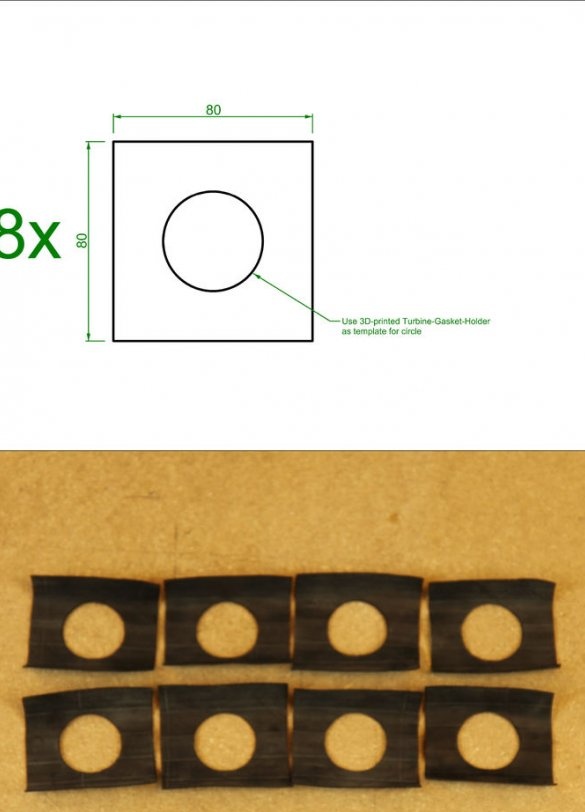

Стъпка тринадесет: Уплътнения

Майсторът на уплътненията изрязва от старата велосипедна камера.

Дупките пробиват дупка.

Стъпка четиринадесета: Филтрирайте

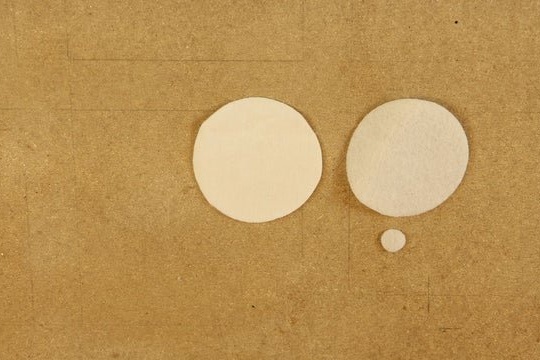

Главният филтър изрязва готовите филтри за прахосмукачка. В пакета има два филтъра, един за грубо, втори за фино почистване. От филтъра за фино почистване майсторът изрязва кръг с диаметър 132 мм, от едър, два кръга от 125 и 24 мм.

От тъканта майсторът шие чантата.

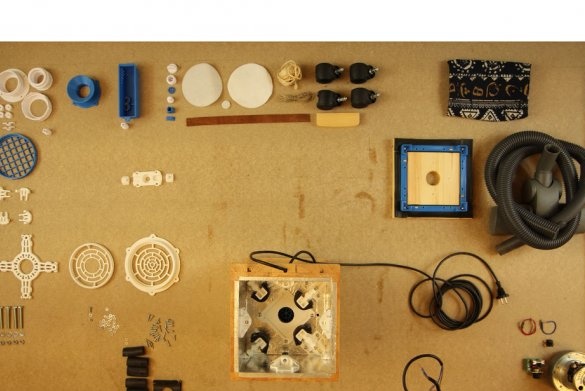

Стъпка петнадесета: Окабеляване

След това капитанът инсталира електрическите части според схемата.

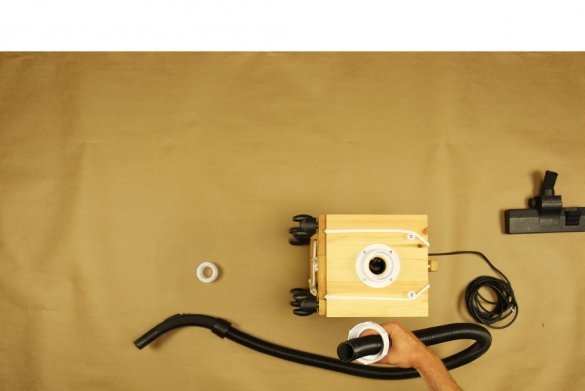

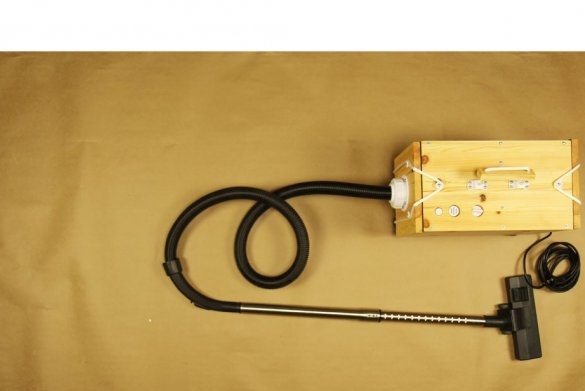

Стъпка шестнадесет: монтаж

Сега можете да започнете да сглобявате прахосмукачката. Помощникът задава двигателя, филтъра, контролния панел. Инсталира предните и задните капаци. Свързва маркуч.

Прахосмукачката е готова.

И последно, кратко забавно видео.