Днес искам да ви разкажа и да покажа как направих домашен конус с големи размери за бормашина или машина за пробиване, която е удобна за обработка на метални тръби отвътре, премахване на заваръчната решетка или леко увеличаване на вътрешния диаметър.

Наскоро, като направих части от струг върху дърво, отново се сблъсках с необходимостта да вмъкна секция от една тръба в друга ... казвам „отново“, защото при работа с метал (профил или кръгли тръби) често ми се налагаше да прилагам такива решения , И всеки път, когато имаше нужда да сваляме заварката вътре! В крайна сметка тръбите са предимно заварени. И ако шевът практически не се вижда отвън, той винаги е вътре. Понякога (доста рядко), светейки през секция от тръба с фенерче и внимателно го изследвайки отвътре, беше възможно да изберете секция със слабо определен шев ... Но това е рядкост. По принцип трябваше да го почистя. И това е работата!)))).

Опитах по различни начини ... И кръгла пила ... И тя е същата, само без дръжка, затегната в тренировка.)))). (Последният метод, между другото, е доста ефективен, но сега убива файл много бързо.)))))

Този път съжалих и за ръцете си, и за файла))). Затова направих временно адаптация от парче кръгъл дървен материал (някаква незавършена част, която събрах в отпадъците в металообработващото предприятие):

След като залепих щифта с двустранна лента, го увих с шкурка:

Това ми позволи да обработя късо парче тръба отвътре, като закрепя инструмента си в патронника.

Така че, като временно решение, може би ще бъде полезно за някого).

Но също толкова временно .. (В пожар, както знаете, и .... добре познато тяло -

branzboyd!

Но има много недостатъци в този дизайн. Основното е, че под шкурка има мек слой (двустранна лента), поради който не се "драска" много добре, а ако се натисне плътно, лесно се пробива, като се натиска през издатините на заваръчния шев. А смяната му е доста проблематична ... Да, и посоката на въртене трябва да се контролира и не може да се променя, защото ако го залепите „в ставата“, тогава шкурка се счупва. Затова трябва да се "припокриваме".

И тъй като ме чакаше обработката на по-дълги тръбни секции, започнах да мисля за създаването на някакъв постоянен инструмент за такава работа. Различните конуси, предлагани на пазара, не ме устройваха, на първо място, защото бяха къси. И ако са по-автентични - тогава обикновено с голям диаметър. Трябва да се "изкача" в тръбите ...

.. Прототип на моето бъдещо творение беше шлифовъчен барабан за гравьор:

Ето нещо, но по-голямо и по-автентично, реших да измисля. Гледайки напред, ще кажа, че успях.

И ето какво ми трябваше за това:

1. Емайлиран плат на плат.

2. Пластмасови тръби от факс хартия.

3. Подстригване шпилка M10.

4. Болт M10. (Не е необходимо. Можете да използвате една и съща фиби.)

5. Рязане на стоманена тръба DU-8.

Започнах с направата на сменяеми артикули за работа. Първоначално трябваше да използвам плат с мека мебел, така че започнах да мисля как може да се използва такава „маса и ненужно“, за да се направи основата на шлифовъчните барабани. Спомних си пластмасовите тръби от факс хартия.

(Не знам, ще обясня. Факс машините използват специална хартия, която се продава на рула. Руло се навива по някаква причина не на хартиена втулка, а на композитна пластмасова тръба. Когато хартията свърши, три такива тръби остават в отделението:

Във всеки офис те се хвърлят в големи количества.))). Аз като "болен майстор" събрах пакет от такива туби на масата, въпреки че нямах представа от какво могат да бъдат направени.)))) И накрая измислих ...

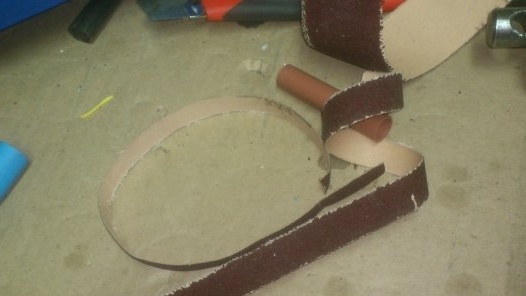

Разкъсвах абразивния плат върху плат на тесни ленти:

Той разкъса, не сече. Вероятно нямаше да мога да се режа много равномерно. Следователно, като направите малък разрез, а след това просто се спука. Така се разчупва много равномерно успоредно с нишките на основата.

За да направя по-удобна работа, сложих тръбата на парче метален щифт:

(Не обръщайте внимание на "трафарета".))) Боядисах нещо преди това.))))

След това намаза тръбата и кожата с лепило. Клей взе първия подходящ. След като купих евтин „да бъда“ евтин в магазин с фиксирани цени)):

Като ги дам малко сухи (както е написано в инструкциите), увих тръбата плътно в лента на кожи:

И го поправете, оставете да изсъхне:

Ще ви кажа какво поправих.

Забелязах, че тръбата се вписва много плътно в парче от двадесет полиетиленова тръба за вода:

Нарязах парче тръба и го разрязах заедно:

Тогава той разбра, че дори когато се реже, е трудно да се побере на моята тръба.

Дори гладка. И определено няма да го нося с абразив .... Тогава нарязах този "клипс" на много тесни пръстени и го използвах за закрепване на шкурка в чифт от тези:

Междувременно лепилото изсъхва, аз започнах производството на барабанния вал. По-рано взех парче метална тръба DU-8 в метален скрап. Моите пластмасови тръбички плътно прилягат към нея. Затова реших да направя барабан от него.

Тръбата се "подсили". Вътрешният му диаметър беше малко повече от осем мм. (Очевидно, това е парче от стария газопровод. Спомняте ли си, преди те са дошли от газови бутилки на улицата?). :

Направих разрез в края на тръбата:

След това той отряза парче с необходимата дължина и го почисти:

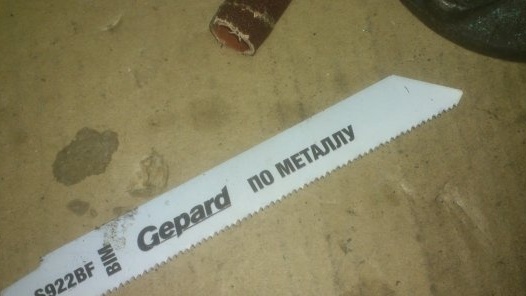

Тръбата ще играе ролята на барабан. Но да го захванете в патрон няма да работи при всяка тренировка. В края на краищата, патроните на битови свредла имат работен диаметър 10, или 13 мм. Следователно, трябва да направите шина с по-малък диаметър. За това използвах тапицерия за коса M10:

В единия й край направих няколко надлъжни канала до дълбочината на резбата с шлайф:

След това с тежък чук заби в тръбата около две трети от дължината му.

А в другия край на тръбата (нарязана) нарязах резбата M10:

Поради изрязването нишката беше нарязана с по-малък диаметър, отколкото се изисква за нея. Кранът просто развърза тръбата към липсващите милиметрови фракции.

След това взех болта M10 и леко заточих края му:

Свийте го в тръба:

И отсече:

След това с помощта на ъглошлайф той направи прорез за плоска отвертка в края на отрязания болт:

Обърна получения корк. Повърхността на барабана, за да се предпази гладката пластмасова тръба от подхлъзване по нея, надрасках по металния лист от рециркулиращия трион:

Това оставя много дълбоки драскотини с остри ръбове.Сега, дори и само да сложите тръбата, е почти невъзможно да я завъртите.

Когато лепилото изсъхне, аз с нож равномерно нарязвам краищата на шкурка върху тръбите:

Това е всичко! Облечете тръбата на барабана:

И винт в корка. Тя клинира тръбата на барабана:

Както вече практиката показа, такъв конус много по-добре се справя със заваръчните шевове вътре в тръбите. Той също така ще обработва удобно (разширява и смила) дупки, пробити в метал.

Имам много тръби за факс хартия. (Да, и ги събирайте в офиса, както се появят, аз ще бъда през цялото време))). Лесно и бързо е да лепете шкурка върху тях - за гледане на игрален филм с „кафета за повторно кафене“ залепих около тридесет парчета. Засега ми трябват само груби за шлифоване на шевовете. И можете да го направите с по-фин размер на зърното, за да почистите недостъпни места. И дори да залепите една туба с филц - под пастата GOI. Така че, инструментът се оказа дори с повече функционалност, отколкото първоначално беше предвидено.