Водното охлаждане, въпреки относителната си сложност и по-малка подвижност, има няколко предимства в сравнение с издухването на въздух. За използване в електронен технология, това е главно по-голяма топлинна ефективност, отсъствие или радикално по-малко шум (вентилатори), компактният размер на топлообменниците за отстраняване на топлина, възможността за удобно отстраняване на „даващия“ топлообменник извън тялото (помещение, сграда) на устройството.

Водното охлаждане може да се приложи в някои случаи в стационарни устройства, имащи части, които интензивно генерират топлина и се нуждаят от охлаждане. В електронните технологии могат да бъдат изходни етапи на предаватели, мощни усилватели (SP), работещи в клас A, силова електроника. Обща задача е използването на водно охлаждане за системния блок на персонален компютър. Последното позволява значително да се намали шума от вентилаторите на инструмента, проникването на прах в корпуса на инструмента и да се увеличи ефективността на охлаждане.

В продажба има както готови комплекти конструктори, които позволяват да се заменят редовно вентилаторите на системния блок с консерви, маркучи, помпи и компонентите на тези системи поотделно. Тук е дадена технологията на простото и удобно производство на може би най-скъпия и сложен елемент - топлообменник - за отстраняване на топлина. Технологиите позволяват у дома условия, без достъп до машини, правят ефективен миниатюрен плосък топлообменник. Подготовката за запояване и самото запояване са много прости. Не се изисква фино поставяне на малки части. Конфигурацията на топлообменника може лесно да се адаптира към текущата задача. Изискванията за материали също са улеснени - не се изискват масивни блокове от медна сплав; плоча с дебелина от няколко милиметра е достатъчна.

Какво трябваше да работи.

Инструменти.

Комплект пейка инструменти, метални ножици, ножовка. Модна мозайката с аксесоари е удобна, но можете да се справите. Маркиращ инструмент, малки менгеме. За запояване се използва малка газова горелка.

Материали.

Заготовки от желязо - ламарина, месинг. Тръби с подходящ диаметър. Шкурка, спойка, флюс за спояване.

Тук е показано производството на комплект топлообменници за системната единица на персонален компютър (процесор, видеокарта). Размерите на топлообменниците са продиктувани от крепежните елементи на стандартни радиатори с вентилационни трофеи, използвани в новия дизайн максимално. Конфигурацията на дюзите се определя от удобството за свързване с маркучи. Въз основа на диаметъра на свързващите тръби на циркулационната помпа, диаметърът на маркучите е 10 мм.

Като основа на топлообменника - подметките, съседни на чипа, беше използвана месингова плоча с дебелина 2,5 мм. След маркирането са изрязани две правоъгълни заготовки от нея с помощта на ножовка. Краищата на детайлите са подравнени с пила, острите ръбове са тъпи. Чрез няколко броя малки кожи се обработват равнините на детайлите. Страната с минимум драскотини е зададена външно - към CHIP; по-добре е да я маркирате с химикалка с филцов връх.

Всички останали части на топлообменниците са доста приемливи за изпълнение от метал много по-тънък - почти фолио. С твърд обемен монтаж чрез запояване, дизайнът е много здрав и надежден. Тук се полага месингов лист с дебелина 0,2 мм. Въз основа на диаметъра на свързващите маркучи и тръби, височината на топлообменника прие 10 мм В топлообменника на процесора височината от 11-12 мм се дължи на използвания монтаж. В топлообменника за видеокарта CHIP, входящата тръба е удобно направена в плосък край. Дупката в лентата беше маркирана с компас-балерина и изрязана с мотопед № 6. Останалите отвори за дюзите в плоските капачки са направени по същия начин.

Самите тръби са направени от парчета медна хромирана тръба от стара водопровод.

След цялостно събличане (за запояване) месинговата лента за ниските странични стени се сгъва с вид охлюв върху заготовката на тръбата. Тогава от него се образува охлюв на топлообменника, така че в началото и в края му да има достатъчно място за тръбите и стените да не се затварят прекалено плътно и да не стърчат извън краищата на подметката. По броя на оборотите е възможно до известна степен да се регулира количеството топлина, предавано на охлаждащата течност (вода). По принцип ние работим по интуитивен начин - колкото по-голяма е площта, която изисква охлаждане и колкото повече се нагрява, толкова повече завои са необходими.

При запояване се използва "водопровод" флюс за запояване на медна тръба с горелка. Той е предназначен за безоловно калаено-медно спояване, но работи перфектно с обикновената калаено-оловна спойка, което е много удобно - последното е наполовина по-евтино. Вероятно можете да използвате течни неорганични потоци, същата „спояваща киселина“ (цинков хлорид). Розинът и флюсите, базирани на него, не трябва да се използват за запояване с открит пламък - те лесно се запалват, дори и да се нагряват от гърба, след изгаряне те оставят сажди, което затруднява запояването.

След прилагане на флюса, навитата лента трябва да бъде притисната здраво към основата. За да направите това, се нуждаете от технологична чиния и чифт метални щифтове или тежест. Вътре в контура равномерно поставете малки парчета спойка. Тук използвахме POS-60 под формата на тел с дебелина 2,5 мм. Той го наряза с резачки на частици от 5 ... 7 мм.

Загряваме, докато спойка не се разтопи и напълно стегне контура на нашата оградна охлюва. Между подметката и стената. Трябва да се помни, че спойка се влива в място с по-висока температура. Ако спойка не е изтеглен в определена зона, можете да му помогнете, като докоснете или го погалите с клонка на „външната“ спойка. Не трябва да загрявате детайла много дълго време - флюсът се изгаря и спира да работи.В този случай е необходимо да охладите детайла, да разглобите, почистите и повторите всичко отново. Но с внимателно почистване на повърхности и много флюс всичко работи много добре.

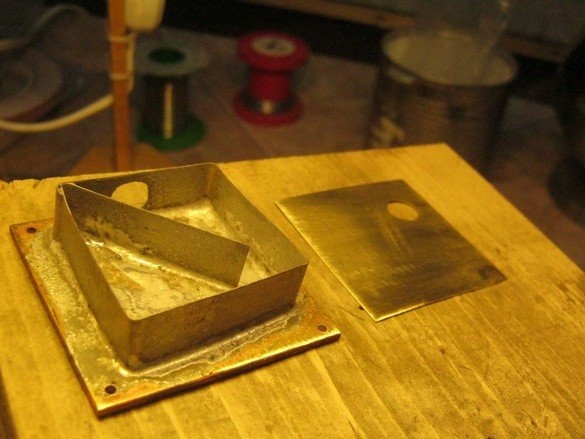

Изрязах капак от същото дебело месингово фолио, маркирах и изрязах два отвора за дюзите с мозайката за бижута. Формата на капака е правоъгълна във формата на подметката. Оказва се по-естетично и по-удобно нарязано. Ако материалът не е особено скъп (дебело фолио), препоръчвам тази форма. Между другото, моето 0,2 мм фолио е доста успешно изрязано с големи груби шивашки ножици, въпреки че специалните за метал със сигурност са по-удобни.

След като произведете заготовката на горния капак, внимателно го почистете и нанесете флюс. На капака и горните ръбове на кохлеята. Вътре отново поставяме парчетата спойка, слагаме всичко заедно и обръщаме капака надолу. За всеки случай можете да разклатите заготовката на топлообменника, така че парчетата спойка, вероятно залепнали по стените или тавана (флюс - дебела паста), да паднат на дъното (капак). Отново загряваме горелката, ако е необходимо, ние поставяме пръчка за спойка отвън. Оставете да изстине.

Капакът на топлообменника се почиства внимателно с фина шкурка и подготвя чифт фитинги за маркучи. Тъй като моите детайли са от хромиран водопровод, по-добре е да отстраните ръбовете за запояване до мед. Припой към покритието не по-лошо, но силата на такава връзка ще бъде по-малко - старите покрития, в допълнение, са склонни да се отлепят.

Аз го видях с ножовка за метал, почистих го, сложих флюс върху него и увих пръстен за спойка на всеки монтаж.

Когато внимателно се нагрява с малък пламък на горелката, така че останалата част да не се разтваря, спойка се стопява, плъзга надолу с чист валяк. По-добре е да загреете самия фитинг и след разтопяване на спойка, малко и капак около него.

След като топлообменникът напълно се охлади, всичко, което е на разположение, трябва да се измие старателно от флюса с топла вода и твърда четка. Потокът отвътре ще трябва да се измие - след сглобяване на затворената охладителна система трябва да смените водата 3-4 пъти, добре, да речем, на всеки 2 дни работа. Точно това съветва производителят на флюс в случай на инсталиране на медно водоснабдяване.

Топлообменникът за чипа на видеокартата е по-малък, опростена конфигурация на вътрешната кохлея и местоположението на фитингите. Друг метод на закрепване е с четири стандартни пружинни винта. Като цяло технологията е напълно подобна.

данни

Практиката показа надеждност, достъпност и достатъчна ефективност на проектирането. Заедно с простотата на производство, технологията изглежда доста разумна и се препоръчва за повторение.

Трябва да се каже няколко думи за подбора на материали. Тъй като се изисква добра топлопроводимост (подметки), по-добре е да се използва мед или медни сплави, наред с други неща, това ще опрости избора на флюси за запояване. Разбира се, това също трябва да бъде изключено от дизайна на метали, образуващи галванична двойка с мед.

Бабай Мазай, януари, 2019