Днешната ни новогодишна статия, в която ние, заедно с Максим Козлов, авторът на канала в YouTube, ще смиламе няколко продукта под формата на такива снежинки, вградени в епоксидна форма.

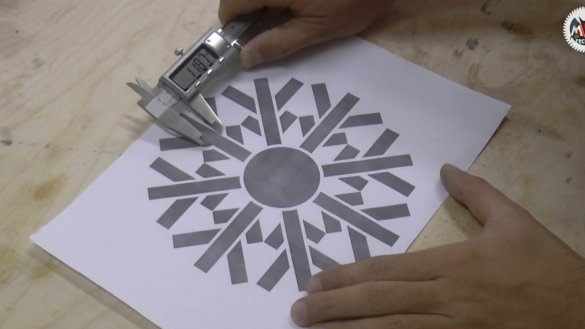

Авторът предварително рисува класическата форма на снежинка на компютър и я отпечатва във формат 1: 1, тъй като отпечатъкът ще се използва за позициониране на частите под запълването, за да се спазят всички пропуски.

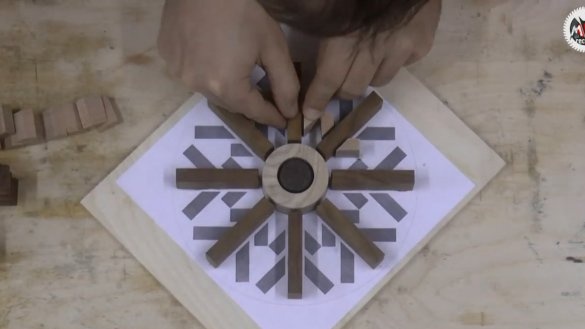

Тогава капитанът избра няколко заготовки от полуготови продукти за рязане на сегменти и нарязани на пръти с еднаква дебелина. Дървесният компонент се основаваше на термична пепел, както и чифт заготовки от бук и амарант. След това той постави циркулярите за рязане на самите части от тези пръти.

Тъй като всички ъгли на частите бяха или 45, или 90 градуса, с минимални отпадъци всичко беше нарязано доста бързо. Освен това, след възстановяването на акцента, нови партиди, но с различна дължина, бяха отрязани от същите пръти. Но накрая, от останалото, нарязайте на размер лъчите на самите снежинки. Така от напълно малка заготовка от термо-пепел получихме почти всички детайли, с изключение на централния елемент, под който отиде още 1 парче от дъската.

Авторът реши да полира краищата на детайлите на лъча на машина на шпиндел, така че те да се хармонизират по-хармонично с центъра. След това той отряза частите за втория продукт, където вече беше приложил няколко вида дърво: бук, пепел, термоаш и амарант. Последното, в резултат на финала, почти слято с термична пепел, това със сигурност трябва да се вземе предвид и да се използват по-контрастни породи, но има вкус и цвят.

При такива работи е необходимо да се направят пролуки между частите, тъй като това улеснява монтажа преди изливането на смолата и в крайна сметка придава на въздуха въздух. И по принцип, колкото по-широки са смоловите участъци между дървените елементи, толкова по-добре, защото при завъртане и шлифоване на тънки участъци от епоксидно вещество много често се появяват пукнатини поради коренно различни коефициенти на разширение на смола и дърво.

Майсторът реши малко да усложни централния елемент, като проби дупка в него за поставяне на допълнителен контрастен детайл от венге.

Като основа за пълнежа ще използваме шперплат от 10 мм, към който е необходимо предварително да залепите отпечатаните рисунки.

И накрая, когато всичко е готово, можете да оправите всички детайли.Авторът използва лепило Cosmofen, което е много по-бързо от лепилото за дърво, което е използвал преди за тази цел. Фиксирането на дървени части е просто необходимо, защото по време на изливането те просто изскачат.

Обикновено като основа се използва тънък mdf, но тъй като краищата на бъдещия продукт са били планирани от смола, уплътнението върху елементите не е подходящо, така че трябваше да карам в кръг от карамфил, за който е необходим шперплат.

Съответно около тези карамфил се навива лента за маскиране, което е чудесно за запечатване на формата за пълнене. Е, както винаги, шевът беше покрит със силиконов уплътнител.

Особено ревностно е, когато чукането на ноктите не е необходимо и в края на краищата те спокойно получават клещи. Без да чакате силикона да изсъхне, можете да започнете да пълните епоксида.

Каквато и смола да започнете да работите, винаги трябва да практикувате доста в различни приложения и най-важното - внимателно да прочетете инструкциите, тогава резултатът винаги ще бъде положителен. Но всичко това се отнася до завиването на смолата. Ако говорим за популярни речни маси, тогава всичко е с порядък по-просто и си струва да се помни само за времето, дебелината на слоя и температурата на изливане.

Тук няма нужда да бързаме, ние го пълним (както съветва производителят на смола) с 1 см слоеве на отливка. На всеки 12 часа втори слой и т.н. В резултат на това няма проблеми и ако композицията е ясно оцветена, границите между слоевете изобщо не се забелязват.

Ден след изливането на последния слой, продуктът може да бъде обработен. Също така пълненето слой по слой дава възможност да се отървете от предварителния грунд на частите и особено когато има толкова много от тях (както в случая). Тоест при изливането на първия слой, когато въздухът започне да изтича от краищата на дървото, с помощта на пръчка е възможно да се намажат всички краища със същата смола, която при изливане на следващите слоеве ще ви освободи от мехурчета почти напълно.

Когато смолата напълно се втвърди, отрязваме целия излишък в кръг, така че да може да се намери центъра на продукта за кацане върху лицевата плоча. В същото време подготвяме шлифовъчната машина за работа, изливаме вода в резервоара и докато камъкът е наситен, сменяме гърбиците на малък патрон.

При завъртане на чиста смола започва истинска нова година. Защо да не конфетти тази безкрайна панделка, летяща изпод резачката?

Не винаги е възможно да се контролира този „поток“ и най-често цялото нещо лети право в лицето, докато се наелектризира и се придържа към маската, от която гледката постепенно намалява. Но всичко това е временно, докато стигнете до дървото, вече има по-познати стружки. Процесът разбира се е невероятно мръсен и прашен, когато става въпрос за шлайфане.

При шлайфане на смолата не е необходимо повърхността да се прегрява, за да се избегне напукване на тънки стени. Ето защо е по-добре да отделите повече време за шлайфане, което позволява на повърхността да се охлади между допири с шкурка.

Термоасът изглеждаше просто великолепен и дори авторът не искаше да го покрива с масло, тъй като всичко стана почти черно под маслото. Но без покритие по никакъв начин.

След обработката амарантът също практически се слива с термо дървото, но както знаете, след известно време трябва да върне люляковия си цвят.

Тъй като всичките ни дървени части стърчат, трябва да оставим маслото да проникне възможно най-дълбоко, за да не се върне под действието на центробежните сили, преди да го полирате върху оборотите, и след това да го покриете с восък.

Е, що се отнася до използването за хранителни цели на продукти с епоксидна смола, тогава авторът припомня, че това е чисто декоративна история. Макар че чисто теоретично, ако покриете цялата работа със специален хранителен лак, значи съвсем.

С вътрешния отвор, както винаги, премахваме шперплатната основа и внимателно я шлайфаме, наблюдавайки дебелината. Тези заготовки бяха доста тънки, включително, следователно, беше използван шперплат, който позволи използването на малки самонарезни винтове за фиксиране на лицевата плоча. Също така е много важно с такива малки первази под патрона да се уверите, че няма масло или восък, в противен случай частта просто ще се включи.

Краищата на продукта се оказаха с дебелина по-малка от милиметър, от която изплува друг нюанс на смола.Или поради прегряване, или поради центробежни сили, но когато продуктът се охлади, ръбът се оказа малко вълнообразен. От една страна, това е един вид чип, но от друга, трябва да сте подготвени за това. По принцип такава дебелина на смолата изглежда много интересна и се получава цветен градиент.

Използвайки тази технология, например, увеличавайки дебелината на детайла, да речем до 60 мм, би било възможно да изрежете този детайл в дузина палачинки и да получите декорации за коледни елхи, разбира се, с по-малък диаметър. В същото време би било достатъчно просто да ги закарате чрез барабанна машина и лак. Можете също така да създадете различни композиции, като един вид декоративни витражи, като цяло темата за творчество е много широка, най-важното, когато работите със смола, не забравяйте за дихателна защита.

Това са чиниите, чинийките или свещниците, които харесвате. Най-важното е, че с тази технология можете безкрайно да фантазирате. А през новата година най-важното е всички фантазии да се сбъднат, а мечтите да се сбъднат. И разбира се добро здраве и успех. Благодаря за вниманието. Ще се видим скоро!

видео: