Въпреки общото презрение към „корпуса“ на мебели със своя квадратен вложен дизайн производството на панели е много често срещана задача в дърводелството. Всъщност дървета с такава дебелина, че да могат да бъдат изрязани от, да речем, плот, не са толкова често срещани и не са достатъчни за всички тях. Освен това - широките дъски, често, са специално нарязани на малки части и отново залепени. Това значително намалява вероятността от тяхното изкривяване и напукване при последващата им мебелна ипостаста.

Самият процес на залепване съдържа редица важни точки - дебелината, ориентацията на слоевете, дебелината на лепилото, за които по-късно, точно сега, говорим за механизъм за удобно компресиране на предварително подготвени дървени заготовки. Това е специализирана скоба. За залепване на един щит се използват поне две скоби.

Тук трябва да се каже, че съществува метод за свързване на детайли с такива „карамфили“, който позволява да се увеличи площта на свързване и съответно нейната здравина. Практиката обаче показва, че след прилагането на "самоварско" дърводелско лепило от сухи плочки, химическата промишленост пристъпи далеч напред и сега всяко залепване на равномерни краища е по-силно от основното дърво. Във всеки случай техните иглолистни видове, от които обикновено са залепени щитове. Следователно рендосването е напълно достатъчно.

И така, вариантите са.

Анализ на съществуващи аналози.

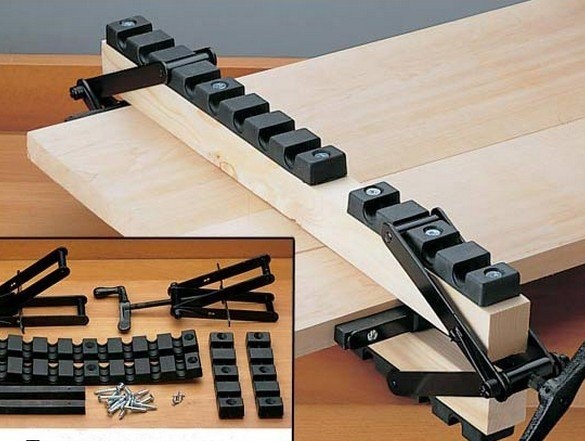

Решението „на челото“. По-удобно от лепенето директно върху работната маса, но не и от много. Единственият плюс е простотата на дизайна. Основата обаче трябва да е много твърда, особено когато, колкото и голяма да е дължината.

При залепването са необходими допълнителни прости дърводелски скоби и равномерна релса по ширината на щита, за да не се огъва под товар. Независимо от това, с не честа работа, дизайнът е напълно оправдан, може да се оцелее известно усложнение на технологията.

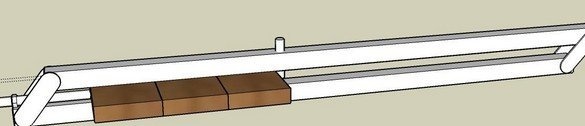

Симетричен дизайн. Като цяло логично следва от предишния, прост. Краят спира подвижно прикрепен към две плоски странични стени. При прилагане на аксиална сила страничните стени се компресират едновременно.

Няколко варианта за крайни спирки.

Синята версия, освен боядисването, се отличава с това, че повечето детайли са стандартни - голям хардуер, правоъгълна тръба.

Имаше дори един вид дизайнерски комплект "направете го сами". „Винтове“ за поетапна промяна на ширината на детайла ще улеснят заглушаването на механизма върху детайла. Най-многомерните и неудобни части за съхранение и транспортиране се предлагат да бъдат направени независимо от масивна дървесина. Следователно комплектът, вероятно, струва стотинка.

Практиката обаче показва как да не бъдете внимателни, все още ще има лепило върху скобите, което можете да откъснете от жлезите, без да ги повредите, дори по много груби начини, до използването на ъглошлайфи. Дървените части или трябва да бъдат защитени с груби уплътнения от дърво, или просто често се сменят. И това, и друго, не твърде удобно.

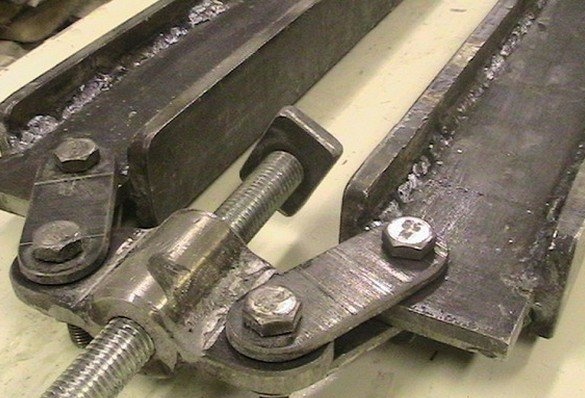

Домашен метален колега.

Вижда се, че тук няма специални подложки за подчертаване, следователно, за да не развалят ръбовете на бъдещия щит с вдлъбнатини, слагат технологична облицовка от дърво.

По-малко очевидно дизайн на скобата - асиметричен, Решението е остроумно, просто и елегантно.

Нашият отговор на Чембърлейн.

Предлагам моята версия на симетрични скоби. Vaimy направен без използване на стационарно оборудване - само ръчен инструмент. Електрическото заваряване беше използвано малко, но това е по-вероятно от насладата на неофит - в онези дни той просто беше усвоил заваръчния инвертор и приложи ново умение, когато е възможно.

Материалите бяха само стандартен хардуер и два вида метал - правоъгълна тръба и лента. Направени са четири еднакви тежести, с тяхна помощ са залепени много различни заготовки, както чисто утилитарни по природа, така и за декоративни занаяти.

Размерът на скобите е за щитове с умерен размер, с максимална ширина около 700 ... 750 мм, но можете да свържете скобите по двойки и да залепите доста количество щитове на две стъпки. Дължината на щита, в зависимост от броя на скобите и с четири парчета, може да достигне 1 ... 1,5 м. Поредица от симетрични отвори отстрани на скобата ви позволява лесно да пренареждате задния си стоп за удобна работа при затягане на тесни щитове.

Дизайнът на горната винтова скоба е прост и технологично усъвършенстван, материалите за нея са също стандартни валцувани продукти и хардуер, което е голямо предимство при липса на достъп до машинно оборудване.

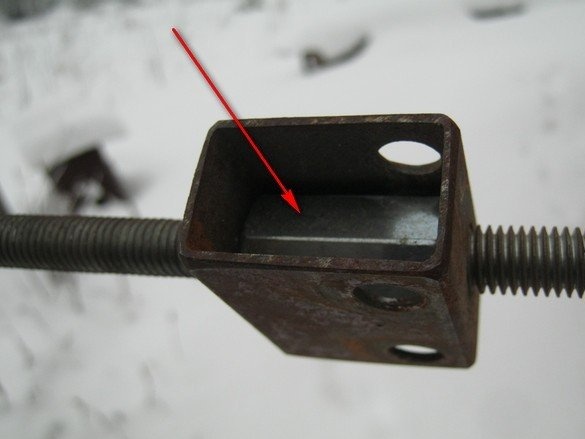

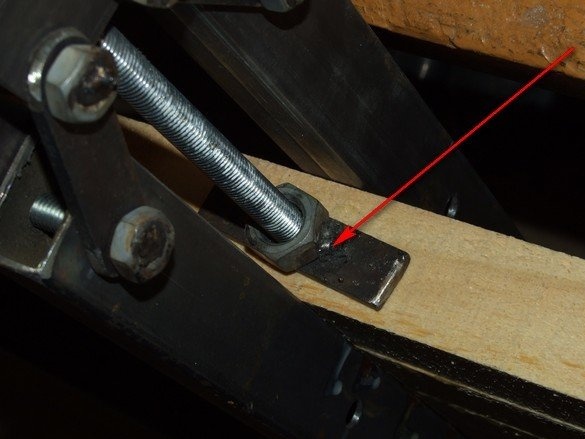

Корпусът на винтовата скоба е направен от парче от същата правоъгълна тръба 40х25, вътре в нея е поставена удължителна гайка M12.

Гайката се държи само от резбовата пръчка и стените на корпуса, тясната страна на корпуса не позволява гайката да се завърти. Когато развивате шпилката, гайката просто пада от корпуса. Решението е много поддържано - в случай на повреда на резбата, елементите лесно се заменят със стандартен евтин хардуер.

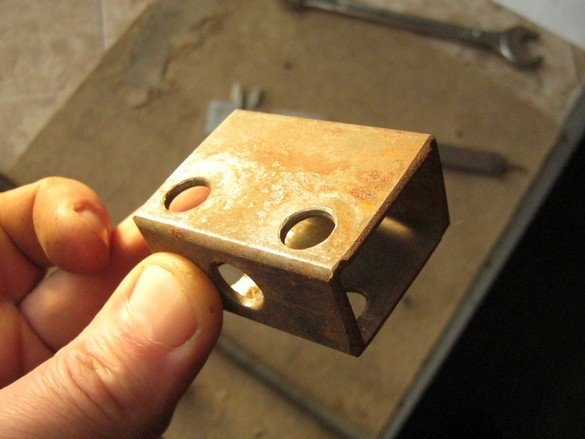

Задната спирка също е направена от тръбен сегмент с размери 40х25 мм, държан от два чифта обеци. За да се компенсира дебелината на припокриването, две стандартни шайби M10 се поставят под една от двойките, от всяка страна (вижте снимката по-долу).

Какво се използва за работа.

Инструменти, оборудване.

Комплект обикновени инструменти за пейка, добър порок, ръчна електрическа бормашина. Инструмент за маркиране - лента за измерване, квадрат, писалка или алкохолна филцова писалка. За рязане на жлези - ъглошлайф. Електрическа мелница ще ви бъде полезна. На някои места беше използвано заваряване, но можете да го направите. Когато работите с електрически инструмент, задължително се използват предпазни очила и слушалки.

Материали.

Правоъгълна тръба 40х25, лентова шпилка с резба M12, болтове, гайки, шайби M10.

Да започнем. Странично.

Определяме необходимия брой скоби и придобиваме необходимите материали.

Изрязваме парчета от правоъгълна тръба, маркираме я и центрираме центровете на отворите. Ако имате машина, можете да пробиете от едната страна, чрез, ако работите с ръчен инструмент, е по-добре да не сте много мързеливи и да маркирате и пробиете и другата страна. Дупките в метала, сравнително голям диаметър, по-добре е да пробивате при ниски скорости. Удобно е да работите с въртящ се чук в режим на пробиване, докато неговата скоба е оборудвана с малък триъгълен свредло с прост адаптер. Често такъв инструмент се включва с перфоратора.Високата мощност и ниските обороти правят работата на такъв инструмент много удобна.

След рязане и пробиване не забравяйте да изтънявате остри ръбове.

обици.

Ние режем, маркираме, пробиваме. Маркирайте закръглените ръбове без никакви усилия - нанасяне на подходяща монета. Шлайфайте краищата на острилката, затъпете острите ръбове. Магически файл, в порок.

Винтова скоба, заден стоп.

Изрязах резбовите пръти с необходимата дължина, заварени към един от краищата по дължина на дълга "свързваща" гайка.

При липса на достъп до заваряване, завинтената гайка може да се пробие и в нея може да се вкара напречен лост за ограничаване с ограничители по начина на винт. Останалото е очевидно.

Работете върху бъговете, няколко думи в заключение.

Използваните оси са стандартни болтове с гайки M10 с подходяща дължина. Трябва да се признае, че това е доста работещ, евтин вариант, въпреки че за по-плавно протичане на подвижни връзки, би било по-добре да използвате гладки пръти, например - подрязване на същите болтове с непълна резба. За същите цели би било хубаво да пробиете дупки в машинен инструмент.

Практиката показва, че дължината на резбовата пръчка може безопасно да се намали с една трета, да речем, до 300 мм.

Скоби, като всички домашни жлези от обикновена, "черна" стомана, е желателно да се боядисва.

За по-голямо удобство могат да се удавят редица свързващи гайки, които не участват в „превключването на обхвата“, като се заведат няколко точки чрез заваряване, правилно завъртане на крайната страна на болта или просто го занитване. Това ще намали загубата на гайки при носене на скоби.

При затягане на щита стоманеният винт опира в меко парче дърво със значителни усилия и го прокарва през него. Подвижните метални стопове от парче желязна лента със заварена гайка се оказаха удобни. Гайката предотвратява изплъзването на акцента при затягане. В „транспортно положение“ стоповете се съхраняват в парцален чорап, заедно с няколко резервни болта и гайки.

Очевидното - за да затегнете винтовете, е по-удобно и по-безопасно да използвате гаечен ключ.

И последното - най-важното при залепването на дъските, както се оказа - настройка на рендето, върху който ще се обработват детайлите, и да - каквото и да кажете, дъската не се получи напълно, скобите само ще намалят „стъпките“ и ще увеличат удобството на процеса, залепената дъска празен, т.е. все още трябва да планирам.