Здравейте, скъпи посетители на сайта "". Завърших следващата си домашна работа и днес искам да ви разкажа за нея.

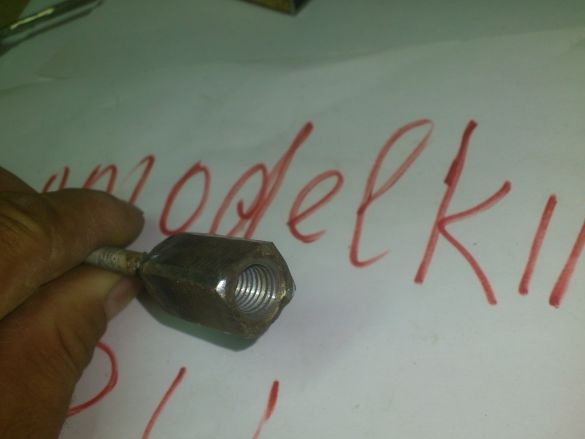

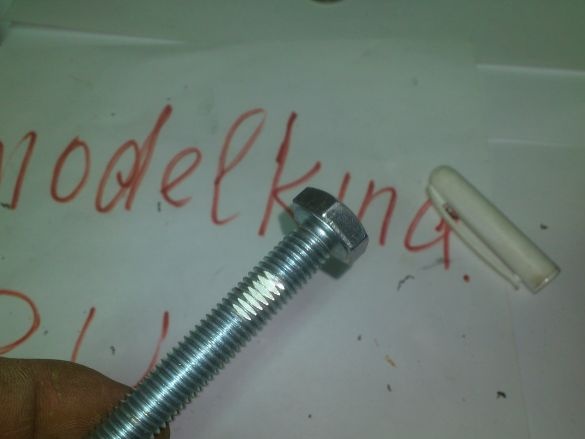

Напоследък така наречените нитове с резба станаха доста разпространени:

Много е удобно да ги използвате, ако е необходимо да се получи резбован отвор за винт в тънка ламарина, дебелината на която не позволява резба.

Както виждаме, нит е ръкав, изработен от метал, от едната страна има фланец, а от другата, на определено разстояние, вътрешна нишка. Ако го вмъкнете в предварително подготвения отвор, докато спре с фланеца, и докато го държите натиснат, издърпайте винта, завит в резбата, след това по-тънките в началото му, страничните стени се сплескват, разтваряйки навън и надеждно фиксирайте цялата втулка в отвора. По-долу, на снимката, лявата нита е просто поставена, а дясната вече е инсталирана.

За монтажа им има специални нитове, подобни по своя дизайн на нитове за инсталиране на конвенционални нитове за отработените газове. Често тези два инструмента се комбинират в едно устройство. Но цената на такъв инструмент е доста висока! Освен това, както чух, поради големите натоварвания при работа с тях, такива устройства имат същите недостатъци, които са общи за конвенционалните нитове - доста нисък ресурс и надеждност !!

И затова реших да направя такъв инструмент направете го сами, Както обикновено, той започна с изучаването на темата. Ровейки в Интернет, намерих това, което търся.

Първото, което хвана окото, беше домашно направена глава за нитове за отвертка:

Но, след като анализирах устройството й, отново се убедих, че рекламите с гумени заглавия "Unreal cool homeemade!" изглеждат все едно, не си струва !!! ))) Както винаги, такава дюза може да се хареса само на "специалисти по дивана", които нямат опит с метала! ))))

Тоест, тази дюза, разбира се, изпълнява своята функция !! ... Само, главно, в студиото, а не в работилницата! ))) Тъй като тя има много недостатъци:

1. Защо отвертка ??? В крайна сметка, трябва да направите само няколко оборота на дърпащия болт! Не е ли по-лесно да направите това с обичайното „храповище“, като същевременно чувствате достатъчно сила, отколкото е необходимо да имате заредена отвертка и дори да развалите няколко нитове, вдигайки необходимата сила на усукване? !!!! (Оттук и изводът: необходима е отвертка за „прохлада“, направена домашно!)))))

2.Такова закрепване може да работи само с един размер на нитове !! Тоест, оказва се, че е необходимо да се правят много от тях - всеки за своя нишка !!!

3. В реалния живот (не в студиото) нитата по-често трябва да се задава не "в открито поле", а близо до страничната стена, огъването на основата, друга нита или някакъв друг стърчащ структурен елемент. Накрайник "глупава муцуна" няма да позволи това !!! Такъв инструмент трябва да има дълъг тънък "нос", който може да се използва за "изкачване" някъде ...

Честно казано, ще кажа, че взех основната концепция на устройството еднакво от това видео, просто реших да премахна горните недостатъци.

Гледайки напред, ще кажа, че успях. Устройството вече е готово и тествано!

И ето материалите, които ми бяха необходими за това:

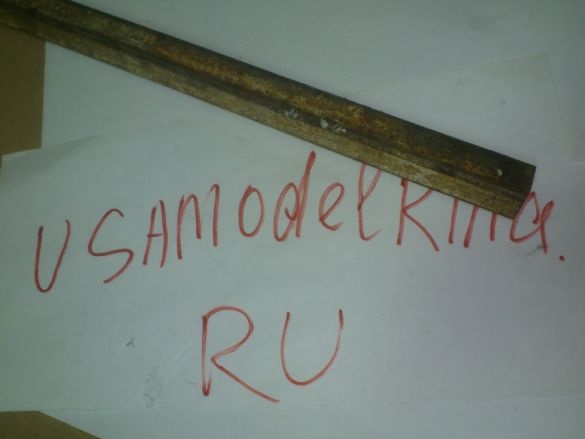

1. Рязане на профилна тръба, секция 20 на 20 мм.

2. Нарежете тръбата, сечение 25 до 40 мм.

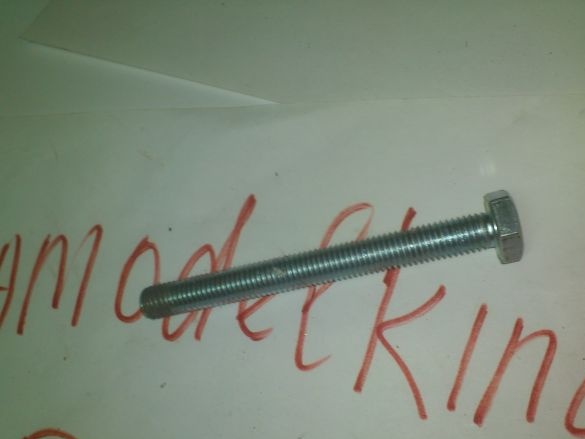

3. Винтове M8, M6, M5, M4, дължина 50 mm, висока якост.

4. Болт M10, дълъг 100 мм.

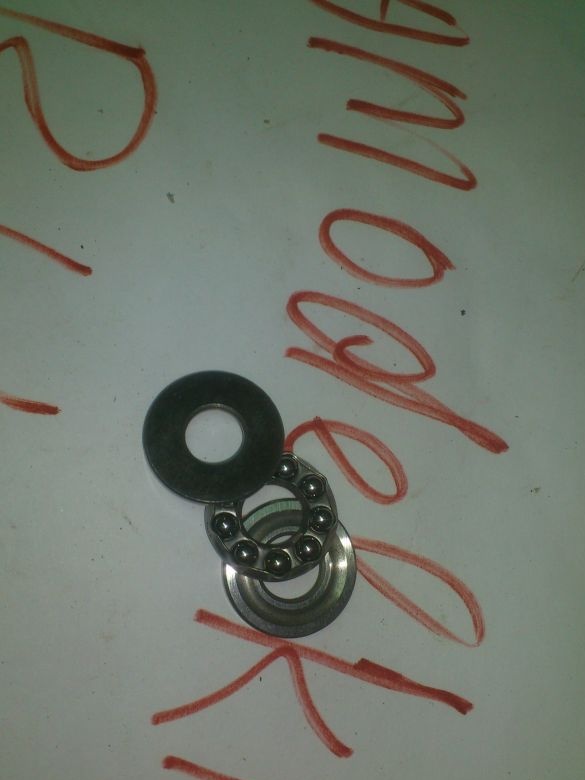

5. Уплътнителен лагер.

6. Шайбата M10 се увеличи.

7. Пластмасови тапи за профилни тръби.

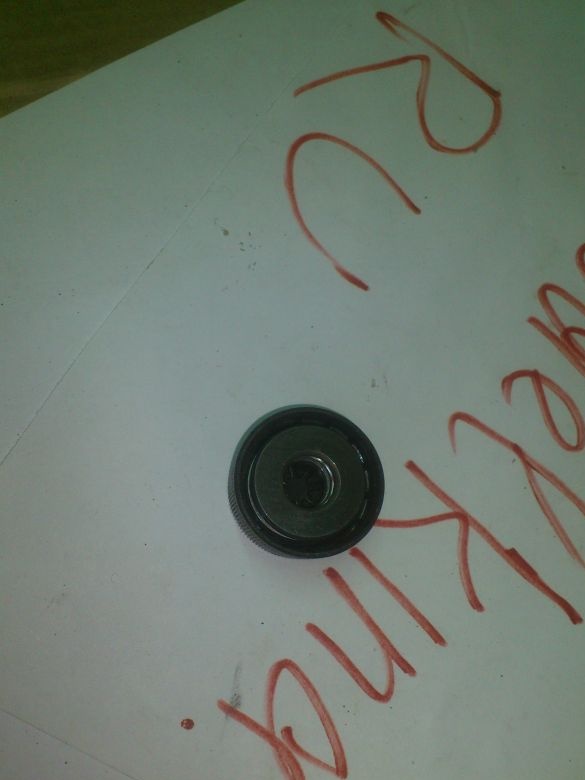

8. Гайки M10 се свързват.

10. Корк от пластмасова бутилка.

За да направите случай:

1. Поцинкована стомана (скрап от покривен лист).

2. Рязане на екструзионна пяна.

3. Мебелни крепежни елементи.

4. "Кралският" цикъл.

5. Рязане на стоманена тел с диаметър 4 мм.

Идеята ми беше да поставя квадратно „бутало“ с вътрешна резба с голям диаметър от вътрешната страна на профилната тръба, от друга страна, която да има тънко стъбло с външна резба. Съответно, ако завиете болт в него, опирайки се с шапка на ръба на „цилиндъра“, тогава това „бутало, като болта е завинтено, ще бъде издърпано навътре. тя ще "набъбне", тъй като стъблото ще го издърпа точно от резбата. Ще е необходимо да се направят няколко такива елемента за различни размери нитове.

Започнах, като направих тези много работещи елементи ... (По аналогия със взаимозаменяемите работни елементи на други инструменти, ще ги нарека битове))))

Първоначално исках да направя битове за нитове с резба M4, M5, M6 и M8. Именно тези размери ще използвам ...

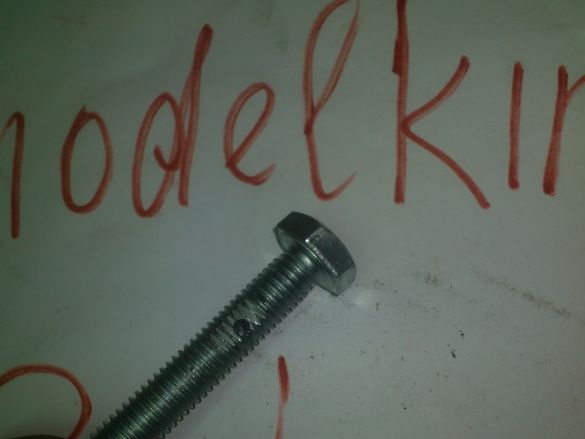

В магазина за хардуер купих винт M6, дълъг 50 мм, с повишена якост (10.9)

Реших да направя основата на бита от гайката на съединителя M10.

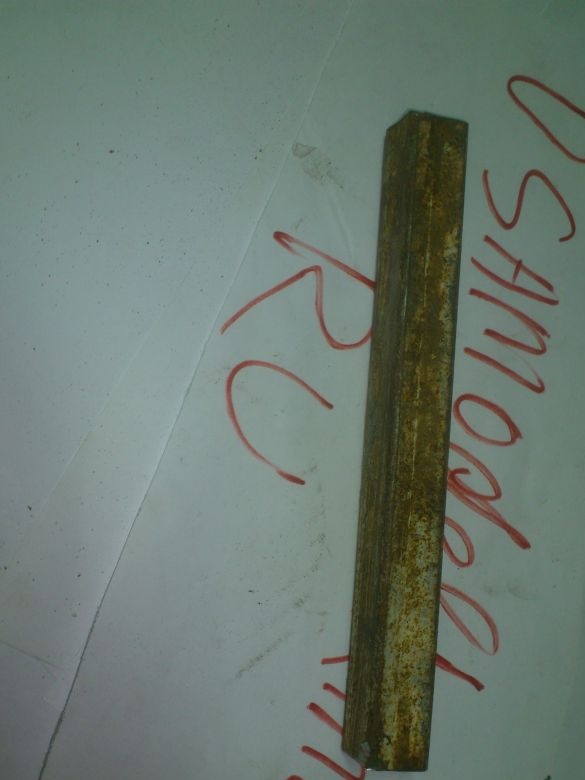

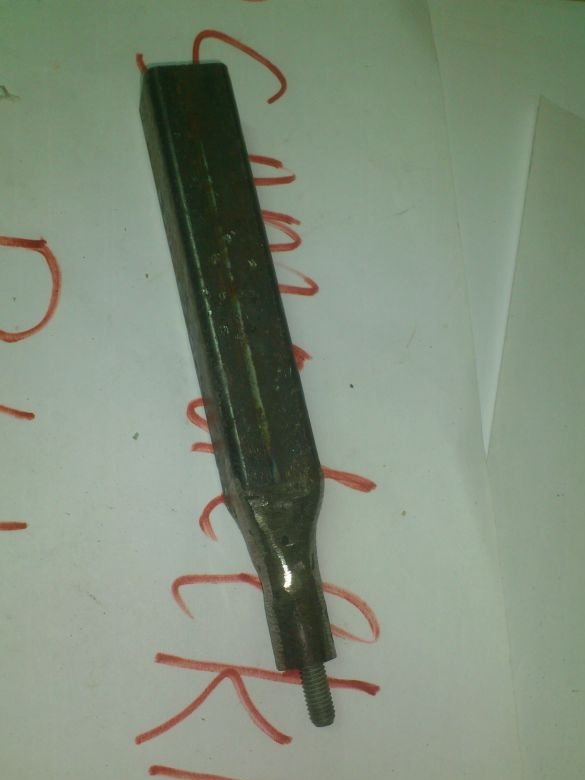

Винтът беше заварен към гайката. След това, гайката се завърта от мелница с кръг за почистване, за да й даде квадратна секция:

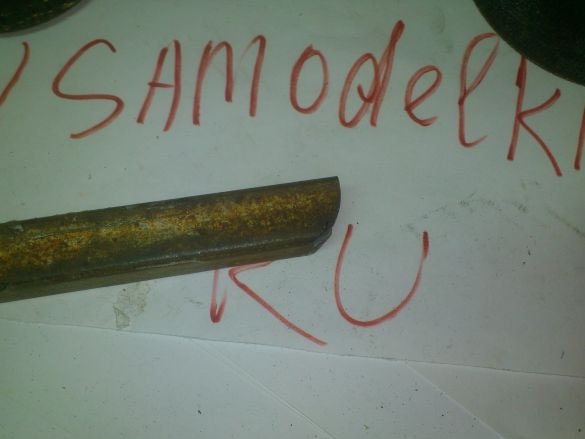

Външните му размери бяха регулирани така, че той свободно да се плъзга вътре в профилната тръба 20 на 20 мм - именно от нея реших да направя тялото на бъдещия нит. Парче от подобна секция беше намерено в моя „скрап“ ... Той беше „използван“ и огънат, но от него успях да изрежа желаната дължина:

Вътре в нея, като всички заварени тръби, имаше шев, но той лесно се почиства с файл:

Както вече казах, бъдещият нит ще трябва да има достатъчно тънък и дълъг нос, за да може да поставя нитове на труднодостъпни места.

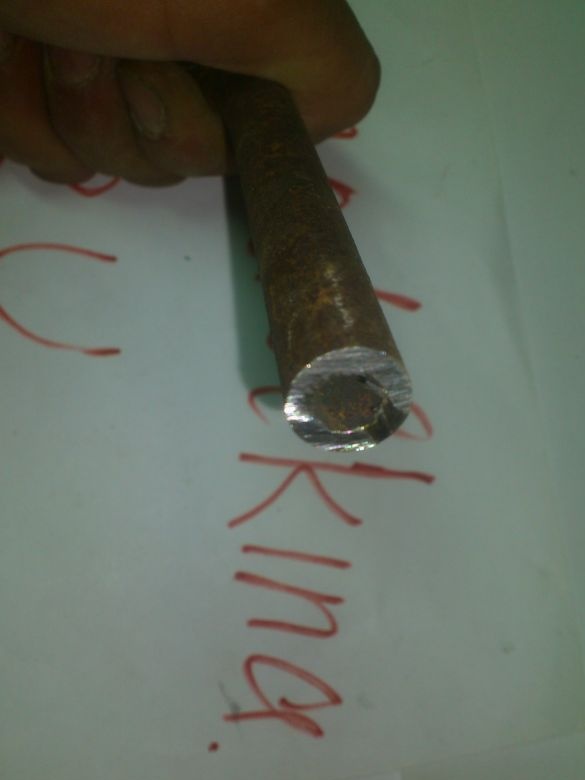

След ровене в „скрап метал“, намерих скрап от тънка метална тръба. Очевидно това беше старо захранване с газ, тъй като на тръбата имаше кран, а самата тръба се оказа дебелостенна:

За нос, който ще трябва да издържа на големи натоварвания - това е! )))

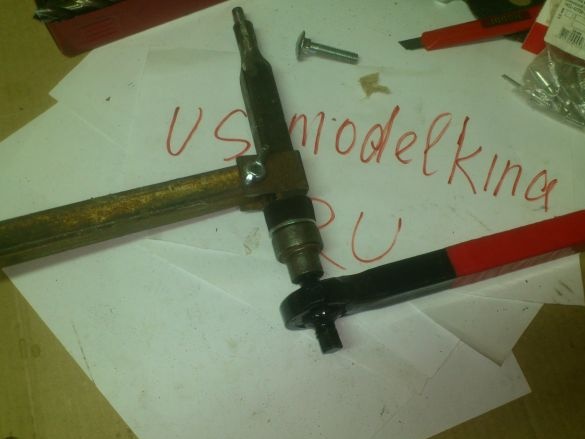

За да свържа и двата елемента, направих следното:

Тогава заварах цялата конструкция:

И почистено:

Опитах с бухалка, коригирах дължината на носа, така че да може да се завие нит към края на стълба, стърчащ от нея:

След това започнах производството на работния винт. В неговата роля реших да използвам болт M10, дълъг 100 мм:

За да намаля триенето на капачката на болта по ръба на корпуса при затягане, купих тяга лагер. Какъв номер - не помня))). Току-що отидох в магазина, продаващ лагери и го попитах, че той има вътрешен диаметър 10 мм:

По случайност, играейки с него, докато седя в кола, забелязах, че той се вписва добре в тапата от пластмасова бутилка:

И реших да използвам коркът като външен корпус.))). За това, бормашина с диаметър 10 мм. Пробих дупка в тапата:

И го изпробвах на болт. Сложих разширена шайба M10 под шапката, после корк, след това лагер:

Остава да фиксирам лагера, така че да не излита всеки път, когато развивам болта. За да направя това, разглобих структурата, като маркирах необходимото разстояние и заточих нишката на правилното място, за да мога да пробия дупка за щифта:

Не намерих щифтовете (въпреки че си спомням със сигурност, че ги имам!)))), Следователно като временна опция използвах подходящ пирон вместо шпилката!

(Въпреки че ... 98% сигурни, че поговорката за "постоянни и временни" все пак е вярна и нокътът ще остане там!))))

И така, корпусът, витлото и един бит са готови! Ще завъртя винта с помощта на "храповица" .. И по-точно с помощта на моя домашен гаечен ключ, което направих специално, за да допълня бъдещия нит.))))

Сега трябва да направите дръжка, така че да можете да държите нита, докато стегнете витлото. Тя трябва да бъде подвижна! В края на краищата, след като нитът е инсталиран, той ще остане завит на бухалката !!! Съответно ще може да се премахне нит, само като го завъртите в обратна посока, като по този начин го завиете от нита! И дръжката, стърчаща отстрани в реални условия, най-вероятно просто се закача за нещо и не позволява да се обърне !!! (Както казах, много рядко се налага да поставяте нитове "на открито")))))

Реших да направя дръжката от една и съща профилна тръба (напречно сечение от 20 до 20 мм), от която са изработени както тялото на нит, така и дръжката на лебедката.

Монтажът към корпуса не трябва да бъде неподвижно фиксиран в перпендикулярно положение! В крайна сметка е напълно възможно да се наложи да работите например на дъното на кутия с високи стени! И тогава, повдигайки дръжката под ъгъл нагоре, по този начин ще увеличим максималната дълбочина на използване на инструмента. (В този случай яката трябва да бъде оборудвана с удължителен кабел.)

Като знам от опит, че тръба от този участък се побира добре вътре в тръба 25 на 25 мм, реших да потърся парче тръба 25 на 40 мм, отрязах една по-малка стена от него и направих скоба.

Но все пак копайте по-дълбоко, намерих почти готова скоба!)))). Тоест парче тръба от желаната секция към мен с една отрязана вече стена:

Остава само да изрежете желаната дължина:

И пробийте дупка за болта M8:

В самата дръжка закръглих един ъгъл, за да може по-късно да се наклони. Вкарах го в скобата, пробих дупка „на място“ и закрепих цялата конструкция с болт M8 с гайка на крилото.:

Ако е необходимо, разхлабвайки гайката, можете да наклоните дръжката под желания ъгъл (или да я извадите напълно). Но ако трябва да работите някъде "в задната част на конструкцията", като наклоните дръжката нагоре, ще ви е необходим удължителен кабел за лебедката! Реших да го направя от същия прът, с диаметър 12 мм, от който е направен работният вал на намотката:

Тъй като той ще трябва да сложи яката от едната страна, а аз нямам възможност да направя сляпа дупка с квадратна секция, реших да задълбая в моите „запаси от ненужни глави“ и да жертвам една от тях.

Докато работех с ъглошлайфа, дадох на единия край на пръта квадратна форма на сечение:

Тъй като няма да правя фиксиране на топката на главата, направих прехода от квадрат към кръг не плосък, а плосък - така че ключът ще "залепи":

След което отрязах 100 мм. пръта, а от другия край сложете и заварете задната страна на главата:

Остава да почистите - и удължителният кабел е готов!

Бих искал да поговоря и за производството на битове за нитове M5 и M4.

Факт е, че не можах да си купя винтове с повишена якост на такива размери. В началото експериментирах с обикновени винтове. Но, винтът M4 избухна на втора нита !!!

Обичайната крепост (4.8) не е достатъчна.

Трябва да се отбележи, че хардуерът с повишена здравина се продава. Но по някаква причина никъде нямаше винтове с необходимата дължина. (50 мм). M4 винтове и разредител се продаваха само с дължина 30 мм и по-къси.

... И тогава ми хрумна алтернативна мисъл!))))

НЕРЪЖДА СТОМАНА !!!

Всъщност всяка неръждаема стомана е по-здрава от обикновената невтвърдена.Отидох в магазин за хардуер и ме помолиха да продам 50 мм винтове M5 и M4, изработени от неръждаема стомана ....

Имаха М5 по 50. Нямаше проблеми с това. Купих и направих прилеп, използвайки вече описаната технология ...

Но с M4 също имаше проблеми - максималната дължина на винтовете, които намерих в продажба, беше 40 мм.

... И ми трябват 50 !! ...

..Какво да направя? ... Съкратете носа на нитове и отрежете всички парчета? .... Наистина не искам !!! В крайна сметка, първоначално този "нос" е бил замислен възможно най-дълго и по-тънко, за да се увеличи функционалността на нита ...

И започнах да мисля за това, с пръсти винтовете в ръцете си ... И, както казват, кой търси - той винаги ще намери!)))))

Битът на М8, който вече направих, падна под мишницата ... отрязах винта наполовина

и пробийте аксиален сляп отвор със свредло с диаметър 3.3 мм:

След това изрязах M4 нишката в него. Нещо повече, той направи само един пропуск с крана на "първия номер":

След това завинтех в него съществуващия къс винт от неръждаема стомана:

Винтът влезе много здраво. Трябваше ми - няма да го извличам ...

Остава само да отрежете шапката и да съблечете конеца в края на бурките ...

Така проблемът беше решен ... Най-малкият бит е готов!

(Ще ви кажа една тайна, още не съм направил M8 бита в замяна на използвания)))). Първоначално не е намерена съединителна гайка M10. Тогава го купих .... Но дотогава се бях "охладил" ...))))

Накратко, когато ми трябват нитове за M8, бързо го заварявам и шлайфам !!! )))) ..... Вероятно ....)))))

И моят нит е готов.

Остава, както аз наричам този процес, да "сресвам"))))

Почистих го:

И изпратен на картината. Междувременно започнах да мисля коя кутия и кое е толкова ненужно, бих могла да направя за него ...

Реших да направя кутията от парчета покривен лист, които имам на разположение. А вътре подредете седалки от екструдирана пенополистирол, от които също имах парчета. (Веднъж, когато получавах строителни материали в склада, забелязах дълги парчета екструдирана пенополистирол (очевидно, те служеха като уплътнения за някакъв вид листов строителен материал), които те отнесоха и помолих да не ги изхвърляте, а да ми дадете:

Междувременно боята върху инструментите изсъхна и аз ги увих с червена изолационна лента. (Както казах в предишни публикации, това не е фетишизъм!)))). Просто, черен инструмент е много трудно да се намери, ако например той падне от работната маса в купчина желязо. Ето защо се опитвам да го направя по-видим с ярка боя, електрическа лента или свиващи тръбички с ярък цвят!)

Битовете също са "боядисани" с червено свиване на топлината - в същото време ще действат като плъзгащ лагер))))

След като разстелих инструмента върху пяната, разбрах как ще бъде положен:

След това сложи първия компонент върху парче пенополистирол, очерта го и разтопи седалката за него с поялник:

Тогава следното:

И последното:

За нитове направих правоъгълна вдлъбнатина:

Като се замислих, реших, че нитове, по-добре е да го сложите в торба. И тогава с него поставете:

О да !! ... Напълно забравих .. "Къде е удължителят и бита?" - питаш ...

Когато "сресвах" продукта си, използвах тези пластмасови тапи за профилни тръби:

Винаги ги имам на склад. Те придават на продукта завършен вид ...

И така, забелязах, че удължителният кабел се вписва плътно в крайната капачка.

И реших да го използвам. Той заточи по-дебелия край на удължителния кабел преди боядисване, като му придаде "леко квадратна" форма:

Сега, поставяйки капачка в края на удължителния кабел, го вмъкваме в дръжката на "храповете":

Сега копчето е неразделно с удължителен кабел. Когато е необходим удължителен кабел, той може лесно да се извади. (За да направя това, леко нарязах плочите "четка" на тапата.

Така направете и бита. Само те се крият вътре в дръжката:

Там под мъничето ще се поберат точно три бита (ще завърша M8 !!!))). И четвъртият ще остане в самия нит.

Съжаляваме, разсеяни ... Продължаваме да правим опаковки за съхранение ...

Отрязах излишния полистирол:

Също така отрязах няколко сантиметра от дъното - дълбочината на седалките е много по-малка от височината на щангата.

След като намерих парче от стария поцинкован лист, прикрепих към него монтажно-пенопластичната вложка, направих сканиране на бъдещата кутия:

Изрежете и огънете с малат, като използвате всичко, което е било точно под ръка - „улея“ от палета, облицовъчни дъски и щанги и т.н. (Eh-хх !!! аз все още трябва да се направи по някакъв начин на себе си и грим listogib!))))

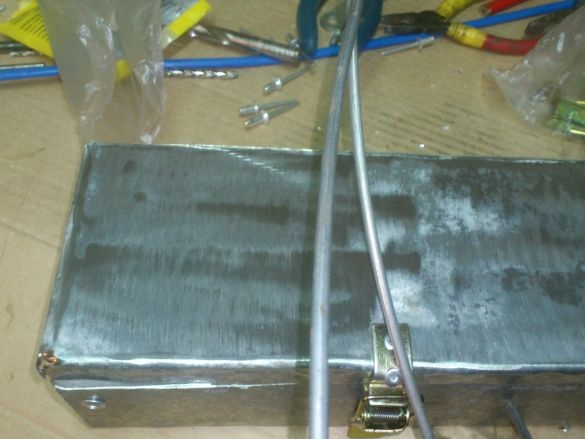

Огънете го, закрепете го с нитове за отработените газове и вмъкнете вложката от пяна вътре:

И едва тогава си спомни, че не е оставил изпъкналостите, от които е възможно да се огъват пантите на "тръбата" и да се закрепи капака с кутията, като се забият щифтовете ...

Е ... Е, нека да потърсим готовите ... В стария шкаф имаше няколко "пиано" бримки от стария шкаф. Реших да използвам един от тях:

След като отрязах желаното парче, го занизах първо към капака:

След това към кутията:

В капака за скованост вмъкнах отрязано по размер парче от старо фиброволокно:

И след това лист от полистирол, отрязан от дъното:

Почти свършено ... Реших да използвам закопчалките "класически" ... Искам да кажа, тези, които използвам най-често в домашните си продукти:

За по-лесно пренасяне реших да направя телена дръжка отгоре:

Това е всичко !!! Остава само да я боядисам ... Кутията за спрей, с която рисувах моята Удължителна лампа ... (Изглежда, че син пистолет за спрей, случайно взет при боядисване на тръба, се превръща в цвят на подписа ми!))))))

Това е всичко ... Сега със сигурност всичко ... (Въпреки че ... но какво да кажем за бита на M8? !!!!!))))))

Полученият инструмент многократно е използван по предназначение:

И когато нямате нужда от него, можете да го поставите на рафт, без да се страхувате, че многобройните му компоненти могат да се изгубят.