Когато се използват в цеха на пожарната техника, те я хранят в по-голямата част от случаите с горим газ или смес от тях. Ако пропуснете заваряването на метали, тогава най-често се използва газ от градската газова мрежа или пропан. Ако е необходимо да се постигне по-висока температура, към въздушния взрив може да се добави кислород или той напълно замества въздуха.

Кислородът - газът е много опасен и не е твърде удобен за употреба. Когато се използва в сервиз, е необходимо да се изпълнят значително по-строги изисквания за безопасност, кислородните бутилки са проектирани за налягане от 150 атм, а стандартният кислороден цилиндър с вместимост 40 л - тежи около 75 кг, което не позволява да се транспортира и натоварва сам. Транспортирането на кислородни бутилки е предмет на специални изисквания.

Има и начин, сравнително просто, да се повиши леко температурата на пламъка на горелката - да се използва газиран въздух (бензинови пари) за неговото захранване. Такъв горим газ се приготвя в специални устройства - карбуратори и има няколко предимства в сравнение с газ. Това е, разбира се, повишената температура на горелката на горелката, поради, inter alia, идеалното смесване на горивото с окислителя. В сравнение с бензина, бензинът е по-безопасен, тъй като парата му напуска резервоара само когато се пречиства с въздух и попадането му в помещението в опасни количества, по смисъла на експлозия, практически се изключва. Мерките за предотвратяване на пробива на пламъка вътре в маркучите и по-нататък в карбуратора са донякъде по-прости, отколкото при смесване на кислород във въздушния взрив - пламъчните предпазители под формата на малка кухина зад горелката или вътре в нея, пълни с медна "каша", са доста надеждни. Приятните моменти включват местоположението на контролните клапани - всички те са (две) разположени на карбуратора, а не на горещата горелка, което значително опростява живота им. Трябва също да се отбележи, че доставянето на течно гориво е по-лесно от газ в цилиндри, което е значително предимство в случай на отдалечено място в сервиза.

Въпреки това, сега стъклодушите рядко използват бензин като гориво, предпочитайки газ.Тези видове горелки са популярни в протезирането и бижутата и там са доста широко разпространени. Използва се за спояване и топене на малко количество метали - сребро или злато. Тези горелки са ръчни, с различна, но сравнително ниска мощност. Карбураторът е метален съд с запоени дюзи. Единият от които достига дъното и е оборудван с различен вид спрей. Въздух се подава към него от малък компресор, той се пука през слой от бензин, излят в резервоара и се подава през къса тръба към горелката.

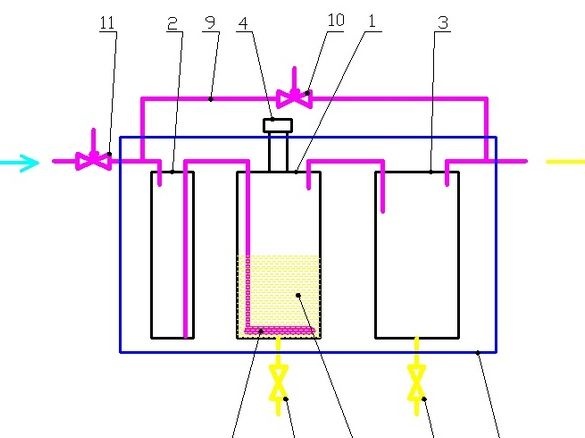

На фигурата е показана схема на карбуратор, пригоден за използване в работилница за издухване на стъкло.

Карбураторът е проектиран за стационарна употреба с вентилатор за стъкло на плота. Устройството има и някои допълнителни удобства - за повишаване на безопасността по време на употреба и разполага с нагревателен резервоар с бензин (не е показано на диаграмата), което ви позволява да се изпарите от него и да изгорите по-тежки фракции. Карбуратор от този тип е описан в [1].

Карбураторът се състои от три метални съда 1,2,3. Основният резервоар 1 е мехурче, има гърлото със запечатан капак 4 на капака, предназначен за пълнене на резервоара с газ 5. Медна тръба се споява в резервоара с мехурчета, достигайки дъното на съда и завършва с въздушен пулверизатор. и наситен с двойките си. Изпускателна тръба също се споява в капачката на резервоара с мехурчета, за да изпуска въздух с бензинови пари. В дъното на резервоара има дренажен клапан 7, за източване на тежки остатъци от гориво, вода, възможни отпадъци.

Резервоар 2, служи като капан в случай на внезапно прекъсване на подаването на въздух към главния резервоар и има половината обем от половината на резервоарите 1,2. В този случай бензинът, поради остатъчното налягане на въздушната смес в резервоар 1, ще влезе в резервоар 2 и ще остане в него. Когато възобнови подаването на въздух, той ще изцежда бензин от резервоар 2 в резервоар 1.

Буферният резервоар 3 има същите размери като резервоар 1. Той има две запечатани къси тръби в капака. Единият от тях доставя горимата смес от резервоара 1, според втория, сместа отива в горелката. Резервоар 3 служи като буфер за улавяне на капки, частична кондензация и събиране на бензин, ако изпарението му в резервоар 1 е твърде бързо. Това се случва при пълнене на свеж бензин. В долната част на резервоара има изпускателен кран 8 за източване на кондензиран бензин. Този бензин е с доста добро качество и може да бъде върнат в резервоар 1.

Между входа и изхода на карбуратора е споена байпасна тръба 9 с иглов клапан 10, която позволява плавно регулиране на концентрацията на горивните пари в горимата смес.

На входа на карбуратора има иглов клапан 11 за контрол на подаването на въздух към устройството.

В главния резервоар 1 е инсталирано електрическо отопление за подобряване на летливостта на бензина, когато най-летливите му фракции се отнемат от въздушен ток. Електрическото отопление е проектирано така, че да достигне температура от 120 ... 150 ° C и улавя резервоара до височина 2/3 от дъното му. Електрическото отопление ви позволява да използвате горивото по-дълбоко и прави системата по-икономична.

Резервоарите са свързани с твърди медни тръби, поставени в кутия 12 и пълни със сух пясък. В този случай крановете 7.8, 10, 11 и гърлото на бензина 4 се освобождават навън, както и дюзата за свързване към горелката.

Напълването с пясък, освен че повишава безопасността на устройството, увеличава топлинния му капацитет и предотвратява внезапните промени в температурата в устройството (бензинът се охлажда по време на изпаряването), което води до колебания в изпаряването на горивото и до нестабилна горелка на горелката. Всичко това прави работата на горелка с такъв карбуратор по-удобна.

Така че, нека да се пристъпим към производството. Струва си да започнете с най-простата част - съдовете за газовите капани.

За промяна в съдовете на карбураторната инсталация перфектно се приближиха два малки електрически самовара, разположени на тавана. Капацитет 4л TENY, щепселни клапани, изработени от месинг. За съд с капани помолих съсед от същия тип за чайник, без капак и с изпуснат нос - в гаража той лежеше наоколо.

Какво е използвано в работата.

Инструменти, оборудване.

Всички връзки бяха направени чрез запояване - имате нужда от малка газова горелка. Комплект инструменти за пейка. Абразивен шлифовъчен тампон със среден размер за петна за запояване. За точно рязане на медни тръби е удобно да използвате краен махал или кутия с митра с ножовка.

Материали.

В допълнение към самия чайник бяха използвани медни и месингови гарнитури, тънка стоманена тел за технологични крепежни елементи и медни тръби с диаметър 15 мм. Калаено-медна спойка №3, поток към нея. Четка.

На първо място казана беше демонтиран - popshik с проникваща мазнина и изчака, докато леко се разсее, завинтва дръжката и нагревателя, последният все пак се счупи вътре и трябваше да се накланя.

За запечатване на дупката в тялото от дюзата беше полезна самата дюза, издадена от бившия собственик в допълнение. Тя беше споена и отгрята за мекота, след това беше изравнена върху наковалнята и почистена - оказа се отлично парче латунен месинг, дори малко по-голям от необходимото. Постави го върху дупката, леко се наведе над формата на тялото, така че да приляга плътно и очерта силуета на дупката отвътре с писалка от филц.

След рязане с „шлифовъчна машина“, той отряза малко и заби острите ръбове с пила. Почистих и двете повърхности преди запояване, нанесох флюс за запояване и го фиксирах с тънка стоманена тел. Можете да спойка.

След запояване той отстрани жицата, отмие останалата част от флюса с вода с помощта на четка за боя.

По същия начин той запечата дупките от нагревателя в дъното. В парчетата взех парче мед с подходяща дебелина.

Моите самовари, от които ще бъдат направени останалите части на карбуратора, малко по-високи от нашия чайник, и за да не се правят прекалено дълги тръби от скъпа мед, направих малка стойка чаша от вулгарно поцинкована, за щастие, тя е идеално споена със същите средства. Самата чаша се навива и потупва с малат върху дървен диск, вързан с тел отгоре. Извадих заготовка от единия ръб, за да не изгори по време на запояване, почистих го, запоех на три точки.

Сега тръбите. Тръбите, които са били използвани в този дизайн, са 15 мм мед, от водоснабдяването с мед. По-правилно би било да се използват редовни ъгли-съединители-адаптери, това значително би опростило и засилило дизайна. Но всичко ме боли далеч от мен и беше взето решение да се справя с това, което е - налични бяха тръби с няколко диаметра и няколко вида свързващи части, останали от различен дизайн.

При огъване дори на отгрята тръба с такъв диаметър е трудно да се постигне приемливо качество на огъване. Решено е да се направи ъгъл от 90 градуса чрез запояване. Краищата на заготовките на тръбата бяха подрязани на крайния трион. Кокетно, с очила и слушалки, с малка стъпка.

Тръбата, достигаща почти до дъното, не трябва да се припокрива при докосване до дъното, но и да бъде много близо до нея, така че уловеният бензин да се изпомпва обратно колкото е възможно повече. За да настроя това разстояние на щората, направих такива разстояния елементи, като държах тръбата в порок и видях каналите с ъгъла на малка квадратна пила.

Редовно капакът на чайника, който получих, отсъстваше, за мое голямо съжаление, трябваше да измисля своето. Голямо парче дебел месинг много съжаляваше и реши да изправи стойката от един от самоварите. За да направите това, го подпали върху горящите въглища в печката.

Изкривен, но не напълно - все още отпал.

Той реши да отжели, както трябва, и го зарови в добре горящи въглища. О, ти на мен! Всичко изчезна. Трябваше да използвам доставката от втория самовар и да внимавам с отгряването.

Изрязвайки необходимия детайл от получената плоча, той проби и пробива дупки за тръби с кръгла пила. Изчисти го старателно и шията, запечата се.

Първо споех дълга тръба, след това с тръба, на същото ниво с нея, запоях къса, за да фиксирам тръбите по време на запояване, увих дълъг гвоздей с тел.Стрелката показва пластира, който все още трябваше да бъде поставен в дупката от електрическия блок на самовара.

Отмиват се остатъците от флюса с вода. Voila!

Част 2. Балонът

Литература.

1. Веселовски С.Ф. Стъклодув бизнес. 1952.

2. Бондаренко Ю.Н. Лабораторни технологии. Производство на газови източници на светлина

за лабораторни цели и много други.