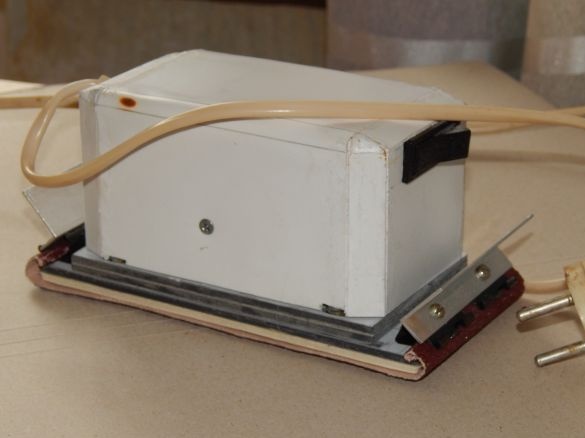

Здравейте на всички! Искам да представя на вашето внимание шлифовъчна машина с вибрационен тип, в основата на която беше магнитният стартер в стар стил. Замислена беше дълго време, исках да изпробвам принципа на работа и дори ако първата палачинка беше на бучка и резултатът не беше напълно на очакванията, машината се оказа доста ефективна.

Ще направя резервация веднага - мощността на машината е малка, тя е доста слаба за груба обработка, но е подходяща за обработка на замазки и лакове, където не е необходимо силно налягане.

Теглото на машината беше 0,7 кг, консумацията на ток беше 1А (мощност 200W), ходът беше 3 мм.

За производството ще са ви необходими следните материали:

1. Магнитен стартер с намотка за 220V (възможно е за 110V, но трябва да поставите гасител резистор.

2. Текстолит с дебелина 3 мм., Или нещо подобно.

3. Алуминиев ъгъл 40х40мм. и 10х20мм.

4. Бюро за канцеларски материали ширина 25 мм.

5. Пореста гума или експандиран полистирол с дебелина 3 мм.

6. Винтове, гайки M3.

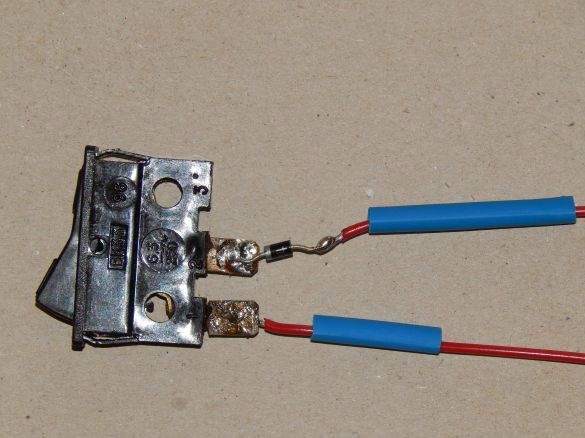

7. Изправителен диод (имам IN4004 1A, 400V).

8. Ключ или бутон.

9. Свиване

10. Месингова тръба 5мм.

инструмент:

1. Пробийте

2. Ножовка

3. Бормашини на 2,5, 3,2, 2,1 и 4 мм.

4. M3 кранове

5. Виза

6. Чукът

7. Файлове и файлове

8. Пояло

9. Малка резачка за тръби

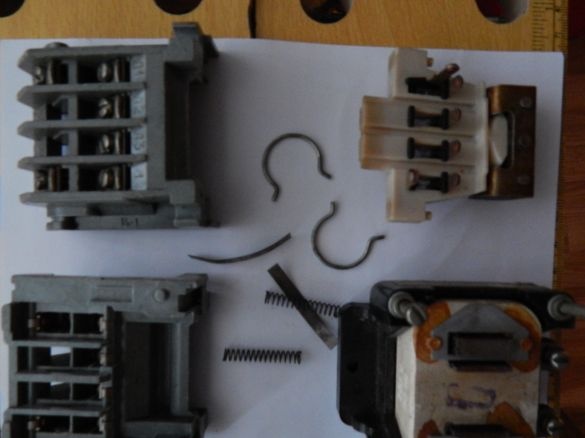

За начало разглобяваме стартера

На компоненти

И го променете малко:

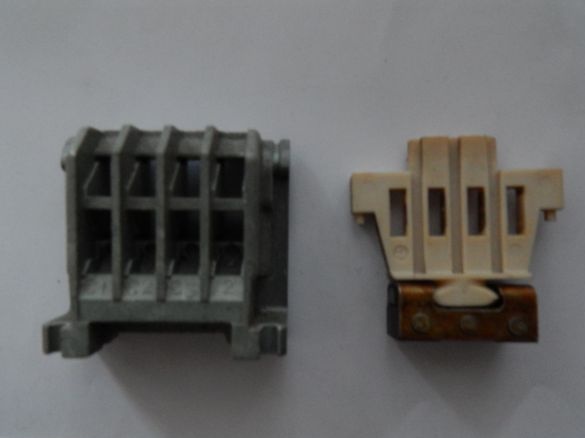

Изваждаме всички контакти

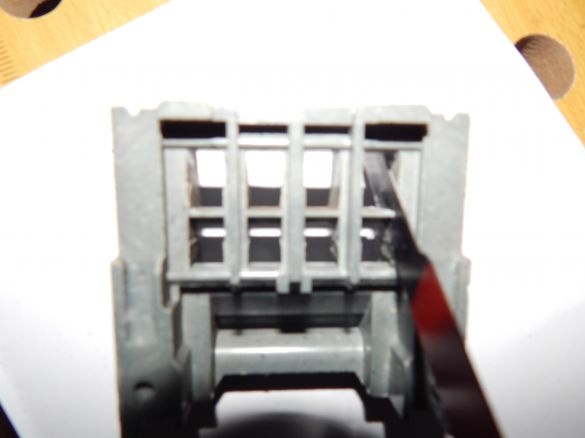

Разширяваме прозорците, където имаше контакти, изрязващи допълнителни джъмпери

Резултатът трябва да бъде този

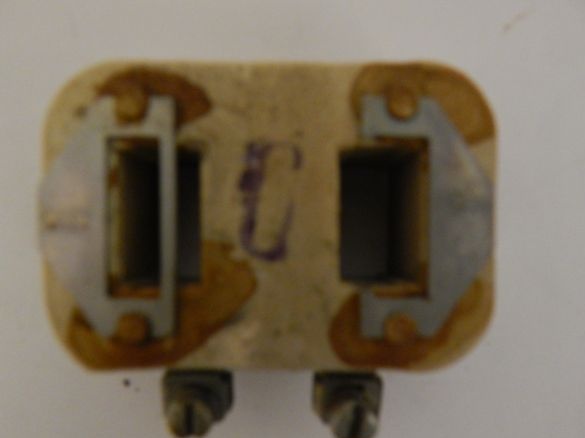

Изваждаме късо съединените бобини на магнитната верига (десният джъмпер е премахнат на снимката), те вече няма да са необходими.

От основата видяхме ушите на закопчалката като ненужни и за намаляване на общите размери.

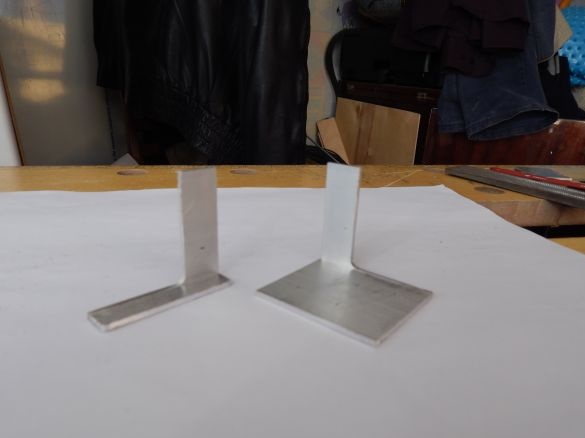

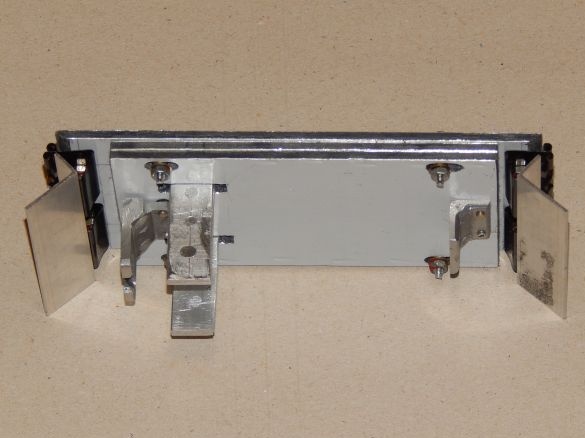

Стартерът ще бъде монтиран хоризонтално. Инсталираме монтажните ъгли, като режем резбите в корпуса на стартера и ъглите в рафтовете за закрепване към платформата.

След това пристъпете към производството на устройството:

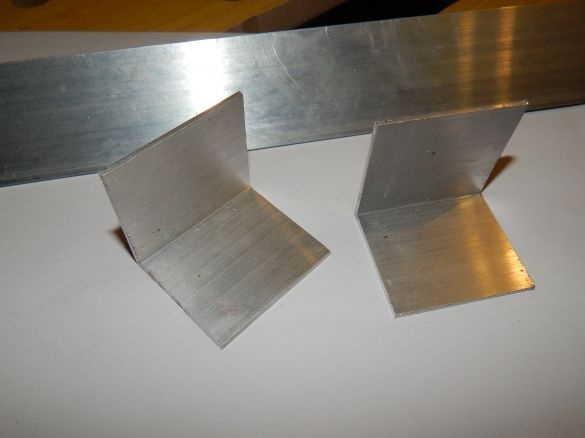

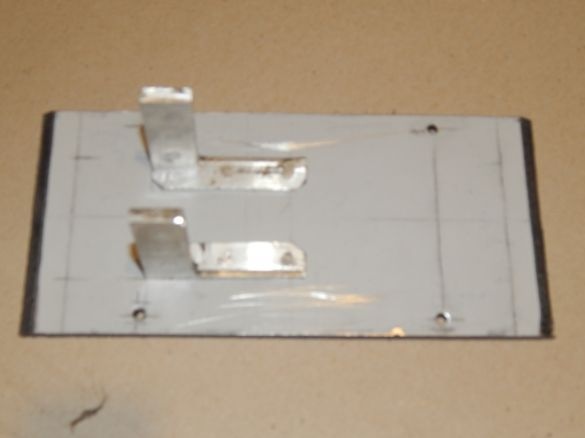

От ъгъла 40х40 отрязани две парчета от 55 мм.

От получените заготовки изрязваме дясната и лявата скоба, едната част от която трябва да влезе в прозореца на подвижната част на стартера, а другата трябва да бъде прикрепена към подметката на мелничката. По принцип те ще предават движението на котвата напред през подметката на шкурка.

За да укрепим скобите и да увеличим дебелината им до размерите на прозореца на стартера, ние нитове на изрязания фрагмент на ъгъла и го смиламе до желания размер. Този стартер има ширина на прозореца 5 мм. , дебелината на ъгъла е 2 мм.така че общо две дебелини дават 4 мм. което е достатъчно за гъста инсталация на скоби.

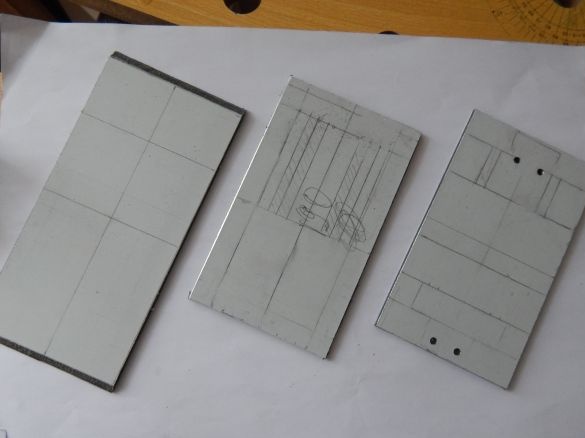

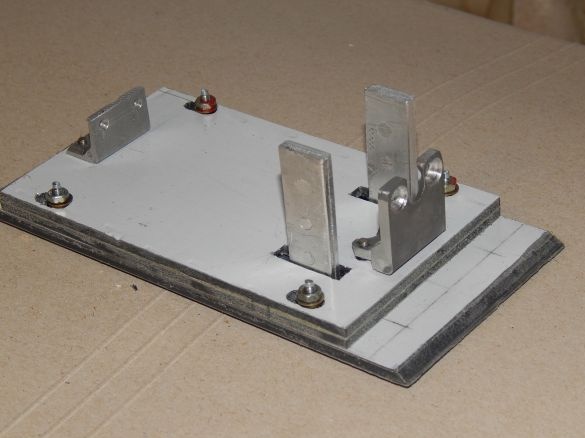

Исках да направя платформа и подметка от PCB заради нейните антифрикционни свойства, но не беше под ръка. Но се оказа така наречената композитна пластмаса от двете страни, залепена с алуминий, но това ще се случи. Изрязахме две заготовки за платформата и една за подметката. Ходилото е направено по цялата ширина на платформата и с 30 мм по-дълго за работния ход и закрепващи елементи на шкурка.

Условно платформата може да бъде разделена на две части - самата основа и така нареченото „мазе”, в което скобите на подметката трябва да се движат свободно. В основата изрязваме прозорците за скобите и пробиваме дупки за монтаж на стартера, в „мазето“ просто изрязваме отвора, оставяйки 10 мм от всяка страна и 5 мм отпред и отзад.

Лепим получените части помежду си с лепилото Universal Moment. Краищата се намазват с лепило.

За закрепване към подметката в скобите пробиваме отвори за нитове с диаметър 2,1 мм. Между другото, повече за нитове, направих ги от алуминиева тел 4-квадратна с диаметър 2,1 мм. (Не знам дали съответства на спецификацията на държавния стандарт по секция, но такъв диаметър).

Закрепваме скобите към подметката. Пробийте с отвори с по-голям диаметър за нитове, поставете жицата в отворите на частите, които трябва да се съединят, нарязайте телта с голям размер 1,5-2 мм с чифт клещи и след това го нитнете. Защо избрах този метод на монтаж? Занитната връзка е неразделима и тъй като в моята единица се приемат силни вибрации, това е най-доброто решение. Освен това нитът се заравнява с частта, а пространството в "мазето" е ограничено до три милиметра (припомням, дебелината на скобата е 2 мм.).

За подвижна връзка на платформата и подметката от месингова тръба с диаметър 5 мм. 4 разстояния втулки с дължина 6,5 мм се нарязват с резачка за тръби.

Маркираме и пробиваме отвори с диаметър 3,2 мм в подметката и платформата. В платформата пробиваме дупки в двете крайни положения на работния ход на подметката, след което използваме файл, за да ги свържем в един прозорец. При обработката на прозореца постигаме размер, при който 5мм. тръбата се движи свободно от единия ръб на отвора до другия, без да се задръства.

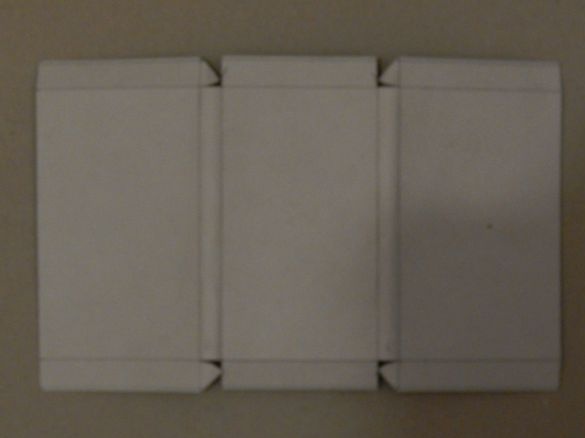

Сглобената платформа и подметката изглеждат така:

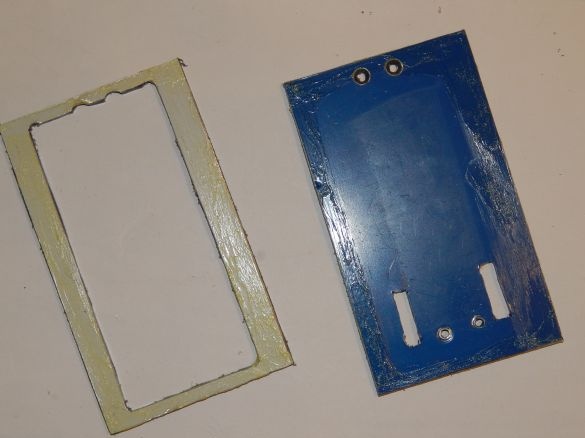

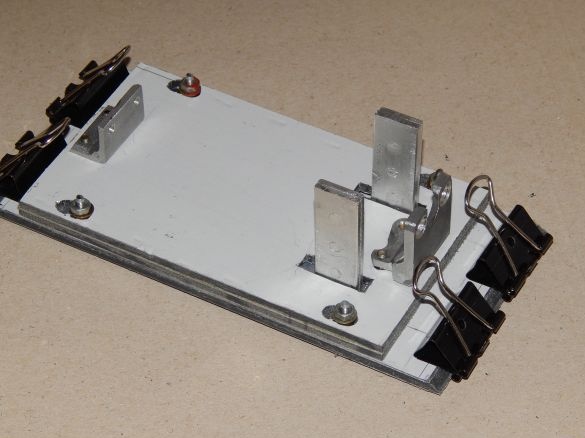

За да фиксирам шкурка върху подметката, използвах канцеларски клипове с ширина 25 мм. Първоначално исках да направя монтиране, което ви позволява бързо да замените шкурка, но трябва да призная, че този дизайн не е най-добрият вариант, някои зъби ще трябва да се прикрепят, но засега той е пораснал, той е пораснал. И така, в скобите бяха пробити 3.2 мм дупки (опасения, че силният метал не се е материализирал - просто го закърпих с обикновена тренировка)

След това закрепете скобите с винтове и гайки към подметката.

За да отворим едновременно скобите, закрепваме към тях ъгъл с размери 10х20 мм. също комплект винтове и гайки.

Към подметката със същото лепило „Момент“ лепим мек материал - пореста гума или, както в моя случай, пенополистирол, като го пробиваме в случай на демонтаж на дупката за крепежни елементи.

Корпусът на устройството, което бях направен, е направен от материала на вентилационната тръба.

Което изрязах по дължината на генератора и след това с помощта на строителен сешоар, изправен до състояние на листа.

Направих модел с гладки ъгли, не исках да извайвам ъглова и „бодлива“ кутия на пипане.

В началото исках да използвам парче пластмасова кутия като корпус, но материалът се оказа твърде течен. Така че корпусът беше залепен от PVC с помощта на лепило Cosmofen Plus (течна пластмаса). Той наведе пластмасата, локално загряваща завоя с китайска запалка (прогнозен радиус на огъване 5 мм.)

Обръщаме се към електрическата част на машината. За да се създаде вибрация, е необходимо пулсиращо магнитно поле, което се създава в намотката на стартера, захранвано от полувълнов изправител, който е диод IN4004, чиито характеристики показват ток до 1А и напрежение до 400V. Няма да нарисувам схема, всичко е свързано последователно, посоката на включване на диода е некритична.

Ние спояваме диода директно към превключвателя, след което поставяме термосвиваем и изолираме конструкцията.

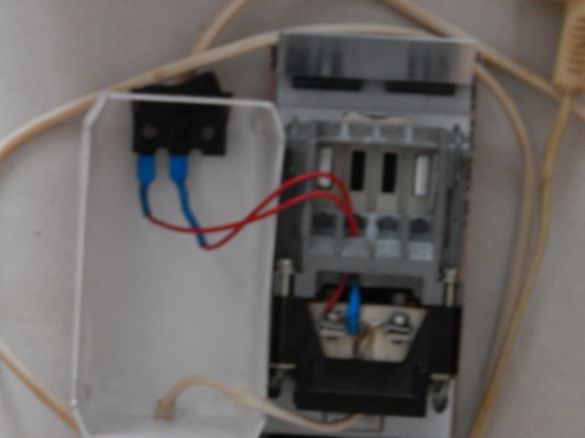

Вмъкваме превключвателя в корпуса и свързваме проводниците.

За да не блокират допълнителните ъгли, корпусът е прикрепен директно към корпуса на магнитния стартер с два M3 винта.Ето резултата:

Сега малко за недостатъците. Ходът на машината е само по един начин, на празен ход арматурата на стартера се изтегля към статора. Необходимо беше да поставите два стартера в противоположния и да свържете намотките за различни полупериоди, така че и двата завоя да работят.

Недостатъчната мощност на машината се дължи на факта, че тя се захранва от полувълнов изправител, а ефективното напрежение върху намотката на стартера е 0.707U на мрежата (разделено на корена на 2), т.е. 155V, и с 2 пъти по-голяма мощност.

Видео за работа с машината: