Вероятно не си струва да говорим за важността на проверката на радио компонентите преди инсталирането. По принцип, разбира се, това се отнася за запоените елементи, които са били в работа, въпреки че в критични случаи не е болно да се уверите, че новите работят. Напоследък стана възможно евтино или дори напълно безплатно да попълвате кошчетата си с радиоелементи от устройства, потенциално изпратени на сметището. Отчасти поради растежа на благосъстоянието на обикновения мирянин, отчасти поради бързото развитие електронен уреди, уреди все повече се изпращат на скрап, домакинските уреди са морално остарели - дълго време живеят рекламния бизнес и снобизма на гражданите. Можете да се разхождате по приятелите си по темата - ровете из боклука им по таванските помещения, мазетата, къщичките, можете да рекламирате във вестника, нещо като „Ще го взема за символична цена“ и накрая хвърлете вик сред приятелите.

Демонтажът - запояването на електронни компоненти, от същите мъчения, по време на управлението на обемната инсталация (понякога се използва заваряване на отворите на отделни елементи), се превърна в напълно неусложнено, но по-скоро мрачно занимание в ерата на разпространение в техниката на конвенционалното печатно окабеляване с изходни елементи. Сега, с преобладаването на повърхностните елементи за монтаж, тяхното запояване, точно същото удоволствие - имате нужда само от сградна сешоар или халогенна светлина и четка за боя. Демонтаж чрез разглобяване, но с идентифицирането на SMD елементи, това е само бедата - мънички радиокомпоненти с кибритна глава с маркировки, които се различават от един производител до друг. Освен това при някои видове елементи в SMD версията често маркировката липсва като такава. Например кондензатори или малки (в 0805 случая) резистори. Резисторите, разбира се, можете да измервате с всеки тестер, но какво ще кажете за останалите?

Има специални тестери, подобни на пинсети, които се фокусират върху дефиницията на двужилен SMD. Самият аз не разполагам с това, но изглежда е тяхното изключително удобство, но те могат да бъдат определени само чрез много ограничен набор от елементи - диоден резистор-кондензатор.

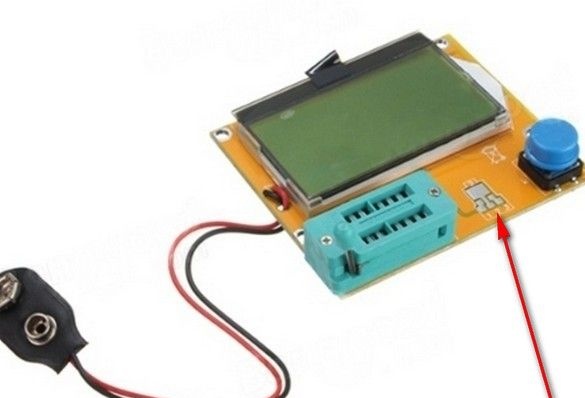

Има и тестери, които могат да определят значително по-широк спектър от елементи и техните параметри. Наскоро подобни устройства се появиха в продажба в добре познатия Aliexpress.Има няколко опции, различават се по функции и допълнителни функции. Закупено е сравнително просто устройство (), което може да определя само компоненти.

Констатациите на тестваните елементи се закрепват в контактния блок с "нулева сила", без SMG се прилагат върху специално организирана подложка за печат, оформена за удобно свързване на всички основни видове калъфи.

Устройството под формата на безжичен модул излезе наполовина по-евтино. А корпусът, признавам, не беше особено впечатлен - това е повече от това.

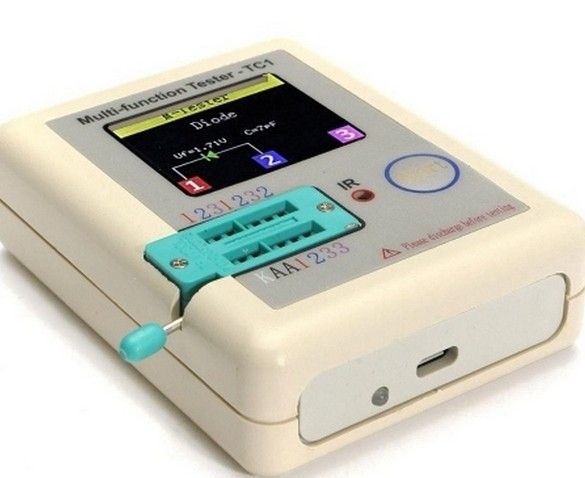

Има подобни устройства, оборудвани с корпус или корпус, закупени отделно и монтирани независимо. Разгледайте ги.

Е, това е най-„културният“ вариант, комплектът включва дистанционни сонди с малки скоби, за SMD не е много адаптиран - подложка за печат, правилна дума, което е много по-удобно. Но изглежда хубаво, това не отнема.

Нека да преминем към опростени случаи. По-скоро това е някакъв вид заграждения, изглежда, че техният IP е отрицателен, а цената при цялата си непретенциозност е сравнима с цената на устройството.

Но най-неприятното е, че случаят блокира достъпа до зоната за контакт на печатаната платка и SMD вече не се измерва.

Случаят за друг модел на подобно устройство има прозорец за достъп до „SMD платформата“, но разстоянието до него е голямо и категорично не е удобно да се използва - това е на вашето мнение, че веднага след това влиза малка копилка - когато много детайли атакуват вътре, през малка дупка, можете да я разглобите и разклати всичко, бр-р.

Контактните подложки на подобно устройство също се оказват погребани, когато модулът е инсталиран в корпуса, предназначен за него.

Е, трябва да си движиш мозъка.

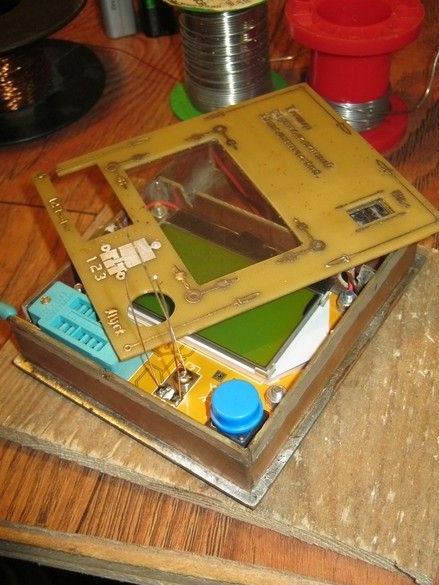

Устройството определено се нуждае от корпус - окабеляването към блока на батерията и крехкото стъкло на екрана правят измервания, честно казано, не твърде удобни. Освен това понякога възникват задачите на „полеви“ електрически измервания, а, да речем, измерването на капацитета на изолирана мачта спрямо земята и самото преместване на устройството от място на място изисква известна предпазливост. Няма значение.

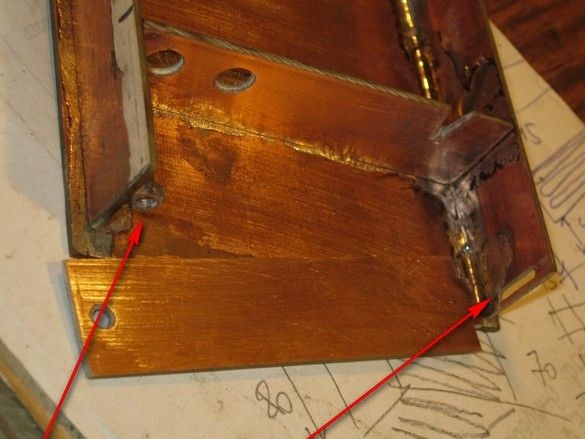

Разбираемо, подложката SMD трябва да е отвън. Еволюцията на дизайнерското решение беше нещо подобно - подложка за печат, фиксирана в предната част на текстолитовия (пластмасов) калъф, самият преден панел е изцяло от фолио от фибростъкло с гравирана подложка за SMD и накрая, ходете така на разходка, целият калъф споен от фолио. Между другото, във време, когато фолио текстолитът се продаваше в магазините на Hefty Technique като здрави чаршафи, като шперплат в строителните магазини, случаите, направени от него, бяха много популярни сред радиолюбителите. И да кажа това - лесно се обработва, стените са свързани с помощта на родно и познато запояване, калъфът е лек, екраниран, лесен за боядисване. Сега, когато за всяко парче се разкъсват по три пътя, а в продажба има готови калъфи, практиката да се правят такива домашни такива си тръгва.

Така че (разтриваме ръцете си) нека започнем.

Какво е било необходимо при производството.

Инструменти, устройства.

Комплект малки инструменти за пейка, пила за игли, обикновена мозайката върху дърво и бижута. Нещо за пробиване на отвори, включително малки „отпечатани“ отвори (~ 0,8 мм). Комплект инструменти за радио инсталация, поялник с ниска мощност и по-мощен, ватов вид 60, за структурно запояване. Принадлежност към тях. Скалпел. Мултицет за вериги за непрекъснатост. Достъп до компютър с принтер. Някои малки неща за специален печат на снимки - светлоустойчива кутия за сушене, адаптация за UV осветление, хронометър, контейнери и химикали за развитие и офорт.

Материали.

В допълнение към най-закупения модул имах нужда от двустранно покритие с фолио от фибростъкло, прозрачен филм за отпечатване на принтер, парче плексиглас за прозорец, прозрачна самозалепваща се лента, реагенти за изработка на печатна платка - лак-фоторезист, NaOH (може да бъде заменен с почистващ препарат за тръби, например „Къртица“, съдържа тази алкал), железен хлорид за ецване на мед (който и да е от известните състави за офорт).

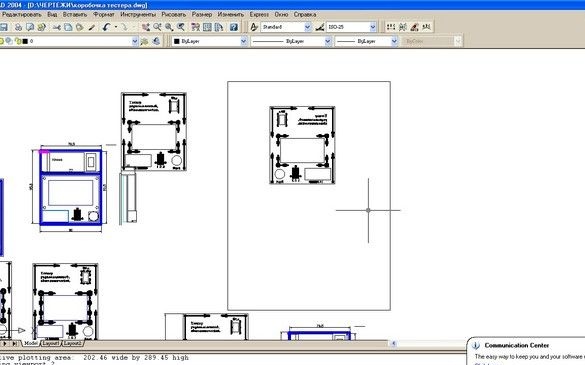

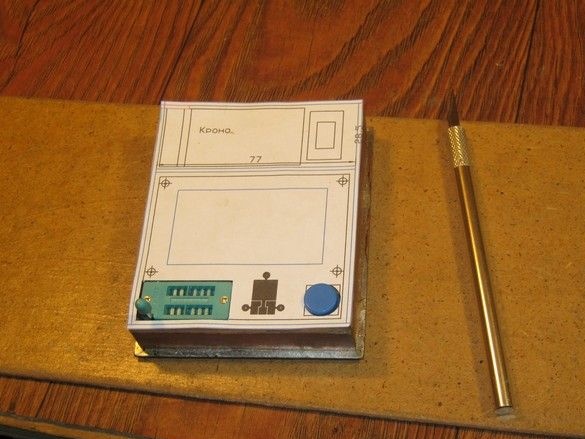

Първото нещо, разбира се, е да нарисувате. Общо оформление, преден панел.Тъй като все още е възможно да прехвърлите рисунката и ецване, не можах да устоя и добавих „ръбове“, тъй като дори не трябваше да ги рисувам - взех готови елементи честотен метър и се коригира до желания размер. Реших да сложа отделението за батерията над устройството, изглеждаше малко по-удобно. Да, беше решено да се включи захранващ превключвател в дизайна, така че след измерванията да не се включвате да извадите батерията. Беше необходим превключвател, такъв, такъв ... (с пръсти, движещи се във въздуха), за да не се включи независимо, да речем, в джоб. Имаше превключване от старо захранване на компютъра.

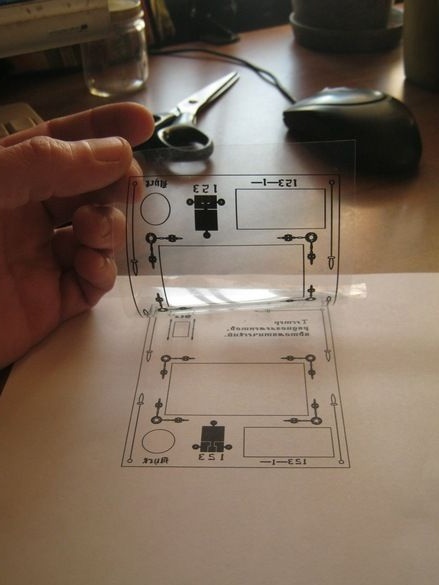

След няколко последователни повторения с печат и опит на предния панел, чертежът е готов, отпечатан е шаблон за снимка за прехвърляне на изображението на отпечатване на контактни снимки.

По отношение на размера, останалите елементи на кутията бяха нарязани и инсталацията започна.

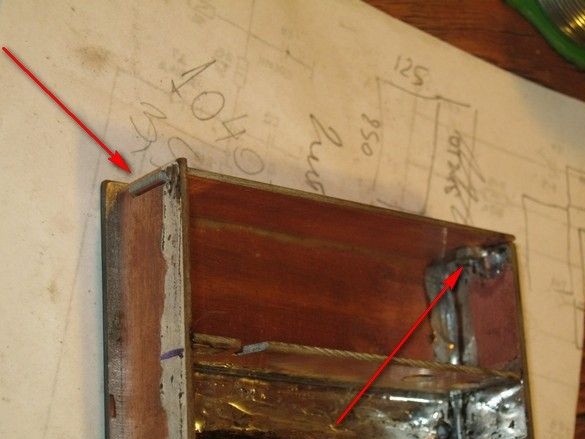

Но капакът на отделението за батерии, наистина се гордея. Оценете го! Изпъкналият капак се вкарва в съответния жлеб от една страна и се фиксира на място с къс винт M3, от друга. Жлебът и съответният шип бяха изрязани с мозайката за бижута - тя има най-добрите пила, гайката е просто споена на правилното място.

Всичко, самият модул е настроен на смърт в разчитащо се отделение. Ядки, шайби, запушалки, всичко е както хората имат.

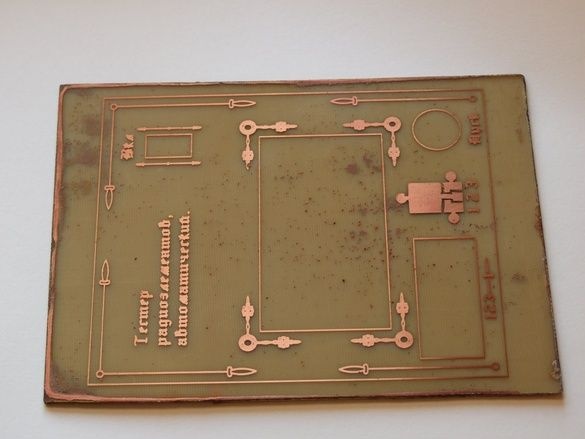

Скицата на горния преден панел беше усъвършенствана за последен път на мястото, направени са корекции, можете да продължите към производството. Осъществяване на горната капачка - метод "у дома„Печатани платки. Кой е собственик на какво (LUTs, фоторезист, магически trackfinder, накрая). Тук бяха приложени аерозолен фоторезист и печат за контактни снимки. В ултравиолетовата светлина. Прецаках малко с фото маска, но не беше много римейк, оставих го така - тук е важно тампоните за контакт да не са затворени, останалото е само за красота.

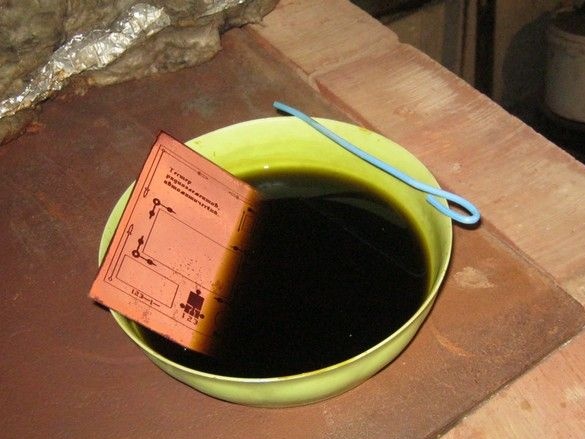

Издълбайте „шалчето“ в учебник - в разтвор на железен хлорид, предварително предпазващ задната страна на детайла с два слоя нитролак. Метализацията е там, все още имаме нужда.

Виждат се редица малки дефекти - „звездното небе“ и ниската разделителна способност. Резултатът от не много успешен експеримент с фото маски.

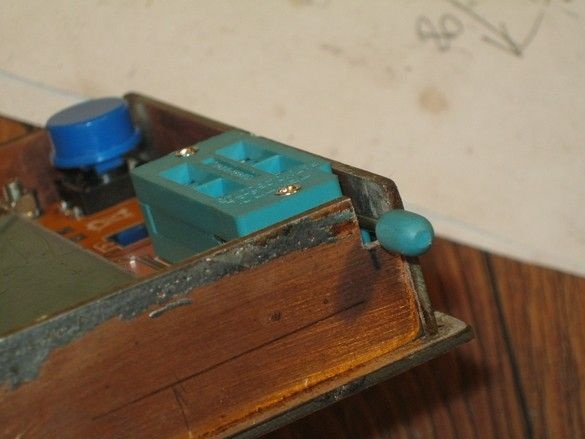

Дъската е била изрязана с ножовка за метал, вътрешните отвори с мозайката за дърво, краищата са подадени и шлифовани. Вдлъбнатина за затягащия лост, трион със специална пила с диаметър около 5 мм, за заточване на верижни триони за моторни триони. Така че проводниците, които ще преминем през горния панел и спойка към подложките за SMD елементи, не се затварят с фолио на гърба на панела, отворите се противоположно.

Видях стърчащите уши на превключвателя и го запоя до смърт. Епоксидна, залепи прозорец.

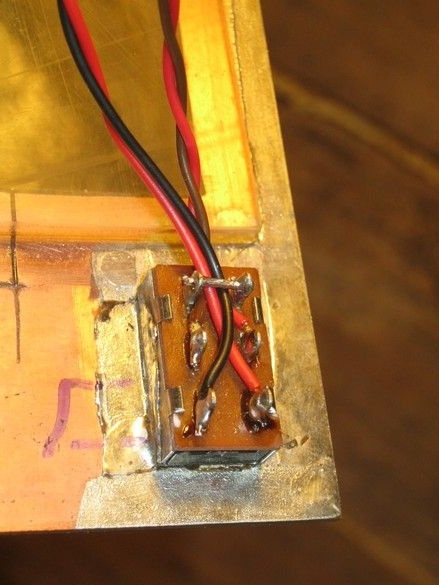

Безжична контактна група се използва като закрепващ проводник - стандартни от клемата на акумулатора, честно казано, не е важно - по-скоро груба изолация с много тънка проводима сърцевина, такива проводници лесно се откъсват в мястото на запояване.

Свързване на основната връхна точка на дизайна - дистанционна контактна подложка за елементи на корпуса. Парчета от калайдисана тел се запояват към стандартните места и преминават през съответните отвори в горния капак. След това, след окончателното сглобяване на корпуса, проводниците се съкращават и запечатват.

Проводниците са свързани към прекъсвача по такъв начин, че проводниците от акумулаторния блок да бъдат споени до контактите, най-близки до "изхода" - в случай на счупване, ще бъде възможно да се стигне до поялника без разглобяване (спояване на корпуса).