Здравейте на всички влюбени Направи си сам, всеки специалист добре знае, че инструментът има голяма роля в работата, а именно неговата надеждност и качество на изграждане. Мислейки за тази тема, възникват мисли, за да се направи идеален удобен инструмент направете го сами, в случая това са резачки за дърва и рязането на модели с тяхна помощ е доста вълнуващо изживяване, което е добра новина. Основното при създаването на резачи е да бъдете по-внимателни, тъй като ще трябва да работите с остри предмети, а именно с частта за рязане. Идеята на автора да направи дърворезба със собствените си ръце беше придружена от факта, че в близост нямаше инструменти и те също не бяха в местните магазини.

Свойствата, които трябва да има добър нож за дърворезба са:

• Висококачествена стомана, увеличаваща ресурса на ножовете и дългосрочна острота.

• Ергономични (удобни) дръжки.

• Относителна лекота на производство.

• Надеждност.

За да създадете този домашен продукт, не се нуждаете от трудно достъпни материали, те не трябва да са тук, тъй като предварително беше планирано всички детайли да бъдат лесно достъпни от повечето дърводелци и дърводелци.

Необходими материали и инструменти:

* Парчета лентен трион, изработени от здрава стомана, което от опит потвърждава дългото им задържане на заточване.

* Останки от дъбови дъски, останали от минали работи, тъй като самият дъб е силен, красив и технологично напреднал по свой начин.

От инструментите, от които ще се нуждаете:

* Електрическа острилка.

* Лентов шлайф с размер на зърното около 40, както и шкурка (размер на зърното 80, а за довършителни работи - 240, 800 и 1000).

* Ножовка.

* Дихателна защита - респиратор (марля маска).

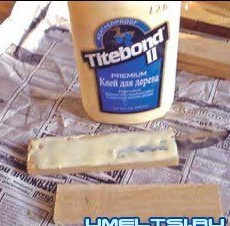

* Столярно лепило.

Това е всички части с правилните инструменти са готови, сега нека да преминем към поетапния монтаж.

Първа стъпка.

Първата стъпка е да направите острие. От парчетата на режещия лист с дължина около 8 см авторът обработва металните заготовки на остриетата с желаната форма и поставя накрайниците на заготовките, дължината им е около 4,5-5 см, тези размери гарантират достатъчна здравина на острието в дръжката.

За по-голяма надеждност на фиксирането (защита от разхлабване и падане на ножа от дръжката) са направени полукръгли разрези отстрани на стеблото.

Напречното сечение на острието на ножа има стесняване на клин, ъгълът на който варира от 10 до 15 градуса от дупето към режещия ръб, което е спускането на острието.Е, режещият ръб е прикрепен към тази форма с малка фаска, тоест голямо стеснение и следователно ъгъл, който вече е на 25-30 градуса близо до ръба на острието.

Голяма скосяване на ножовете трябва да се направи преди момента, в който хвостовината не е залепена за дръжката. Формата на фаската трябва да бъде дадена от двете страни, като се спазва определен ъгъл, смилането на метала трябва да се извършва симетрично. От материалознанието е известно, че при интензивно шлайфане металът се нагрява, което предизвиква неговото закаляване и това води до факта, че металът става по-мек и губи способността си да поддържа заточване. За да не се случи това, детайлът, който трябва да се обработва периодично, трябва да се охлажда във вода, като по този начин се избягва прегряване. Най-удобно е, когато контейнерът със студена вода е близо и спускането на заготовката не е трудно. За да оформите най-накрая острието, както и да го заточите и полирате, трябва да инсталирате дръжката, което всъщност ще се случи по-нататък.

Стъпка втора

След дълга работа с метал, ние пристъпваме към производството на дръжката; за това добре подходиха дъбови пръти, чиито размери бяха 12 на 22 mm в напречно сечение, а дължината беше малко повече от 120 mm. Тези пръти са избрани така, че залепените повърхности да са гладки. За да опростим работата, правим проба от гнездото за корпуса в една от половините на бъдещата дръжка.

Първо, ръбът се обработва с помощта на мелница в краищата, за да се отървете от бурките. След това, като приложите щифта към подготвената лента, я окръжете с молив. Използвайки длетите, избираме гнездото на дълбочина, равна на дебелината на детайла, периодично събирайки сглобяването на конструкцията на сухо, за да проверим прилягането на прътите един към друг. В случай на недостатъчна дълбочина на гнездото, дръжката или не се слепва, или ако е лошо свързана, тя просто ще се напука при използване. Твърде дълбоко гнездо ще доведе до острието да ходи отстрани, което води до нежелани последици, а именно напукване на дръжката или деформация на дръжката. Следователно, към избора на гнезда за дръжката, покажете максимална точност.

След като по време на контролния монтаж сте се убедили, че „всички части са плътно прилепнали, в този случай хвостовището, а също и при липса на пролуки между дръжките и половините, можете да пристъпите към лепене. Ние прилагаме дърводелски леи върху повърхността на бара и в гнездото под хвоста, тъй като е невъзможно да се постигне точност в дълбочина с ръчен подбор на гнездото, само в случай, че е по-добре да го напълните с лепило, след изсушаване на което болта ще задържи поради своята твърдост, в случай на неточност. Върху съседната част на дръжката също трябва да нанесете лепило, но в по-малък слой.

Стъпка трета

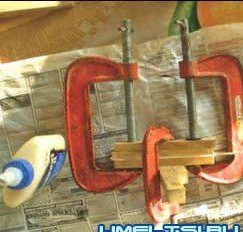

След това комбинираме детайлите (необходимо е да свържете краищата на блоковете, разположени по-близо до острието, колкото е възможно по-точно), и ги затегнете със скоби. Излишното лепило се отстранява с влажна кърпа и се оставя за 12 часа, докато напълно изсъхне.

Стъпка четвърта

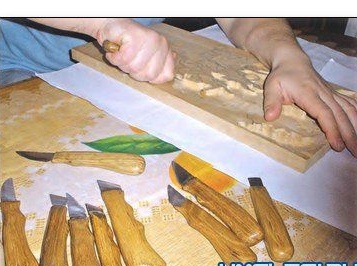

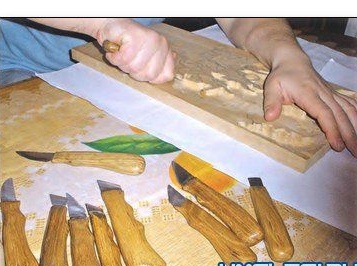

Сега ще коригираме дръжката към подходящата форма за режещия инструмент, обикновено лек завой отзад, за да опрем палеца.

Но не можете да направите без характеристиките на тези химикалки, те се различават по това

гърбът им е по-широк и по-закръглен от този, който е по-близо до острието, поради това всички детайли за дръжките в първия етап на обработка са по-скоро като пресечена удължена пирамида и освен това има вдлъбнатина за показалеца.

След залепването на детайла, гърбът се отпилява с ножовка до размер 12 cm.

След това с лентов шлайф шлайфаме краищата на дръжките, Не забравяйте да използвате лични предпазни средства - предпазни очила и респиратор, тъй като дъбовият прах може да причини алергии.

Шлайфането се извършва първо с размер на зърното 40, а след това в нарастващ ред, докато детайлът стане гладък.

Покриваме с нитролов лак.

Стъпка четвърта

Довеждаме режещата част, имаме нужда от малка фаска, ъгълът на заточване на която за тези ножове е около 25-30 °. За да образува малка фаска, авторът използва шлифовъчна подложка с различни размери на зърното, като постепенно увеличава размера на зърното, като се започне от 240, отиде до 800, а след това до 1000, в крайна сметка всичко се полира върху кожен колан, закопчан на щанга. Ако заточването е успешно, тогава дървесината трябва да се реже както по дължината, така и по напречната страна на влакната без особени усилия, докато отрязаната повърхност трябва да е гладка и лъскава, така наречената "маслена" резка.

С помощта на този шаблон за производство са направени няколко ножа, като цяло те са доста надеждни и лесни за използване, което е много прилично за миряните.

На този домашен нож за дърворезба са готови, благодаря на всички и успех на вас.