Авторът отне 4 месеца, за да сглоби такъв гравьор, мощността му е 2 вата. Това не е много, но ви позволява да правите гравиране върху дърво и пластмаса. Също така устройството може да отреже корково дърво. Статията разполага с всички необходими материали за създаване на гравьор, включително STL файлове за отпечатване на структурни единици, както и електронен схеми за свързване на двигатели, лазери и т.н.

Гравър видео:

Материали и инструменти:

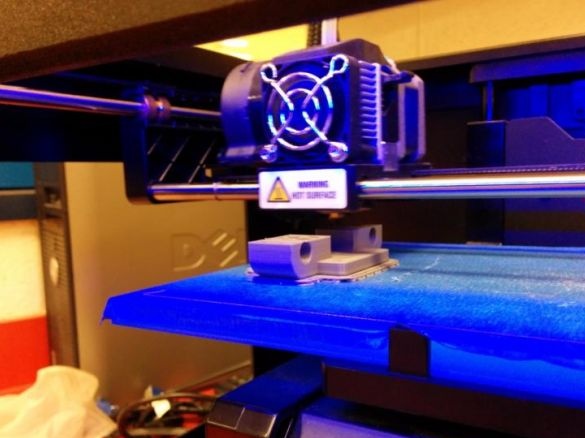

- достъп до 3D принтер;

- пръти от неръждаема стомана 5/16 ";

- бронзови втулки (за обикновени лагери);

- диод М140 на 2 вата;

- радиатор и охладители за създаване на охлаждане на диода;

- стъпкови двигатели, шайби, временни колани;

- суперзалепване;

- дървена греда;

- шперплат;

- болтове с гайки;

- акрил (за създаване на вложки);

- обектив и драйвер G-2;

- термична грес;

- предпазни очила;

- контролер Arduino UNO;

- бормашина, режещ инструмент, винтове и др.

Процесът на изработка на гравьор:

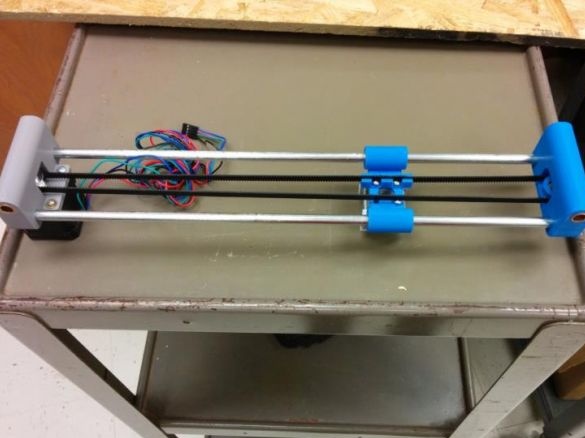

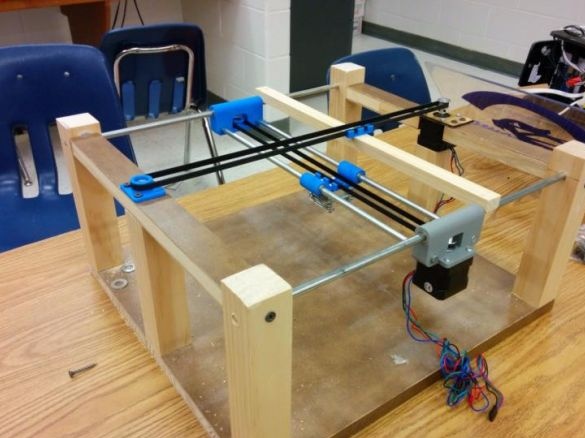

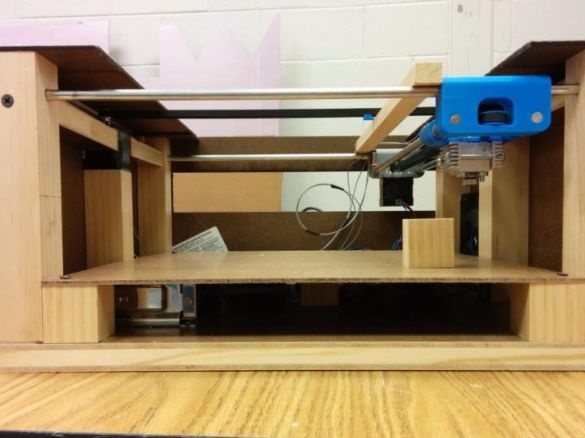

Първа стъпка. Създайте оста Y

Autodesk Inventor първо трябва да проектира рамка за принтер. След това можете да започнете да отпечатвате елементите на оста Y и да я сглобявате. Първата част, която е отпечатана на 3D принтер, е необходима, за да инсталирате стъпковият мотор по оста Y, да свържете стоманените валове и да осигурите плъзгане по един от валовете на оста X.

След отпечатването на частта, в нея трябва да бъдат монтирани две бронзови втулки, които се използват като плъзгащи опори. За да се намали триенето, втулките трябва да бъдат смазани. Това е чудесно решение за подобни проекти, тъй като е евтино.

Що се отнася до водачите, те са изработени от пръти от неръждаема стомана с диаметър 5/16 ". Неръждаемата стомана има малък коефициент на триене с бронз, така че е чудесна за обикновените лагери.

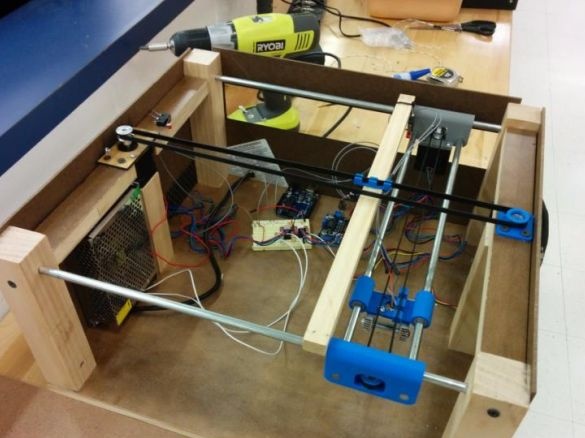

На оста Y е монтиран и лазер, има метален корпус и се нагрява доста силно. За да намалите риска от прегряване, трябва да инсталирате алуминиев радиатор и охладители за охлаждане. Авторът използва стари елементи от контролера на робота.

Освен всичко друго, в блока за лазер 1 "X1" трябва да направите дупка 31/64 "и да добавите болт към страничното лице. Блокът се свързва с друга част, която също е отпечатана на 3D принтер, той ще се движи по оста Y. зъбен ремък.

След сглобяването на лазерния модул, той се монтира на оста Y. Също така на този етап се инсталират стъпкови двигатели, шайби и ремъци.

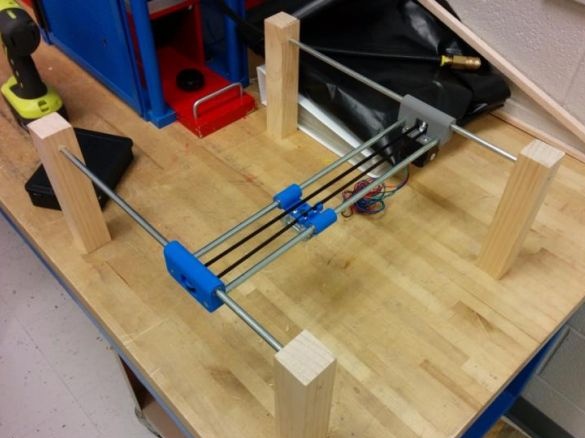

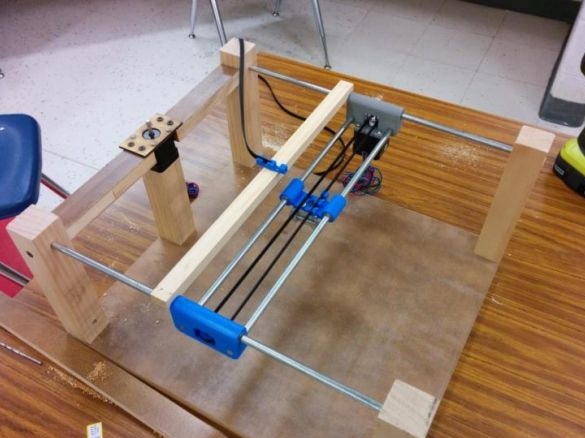

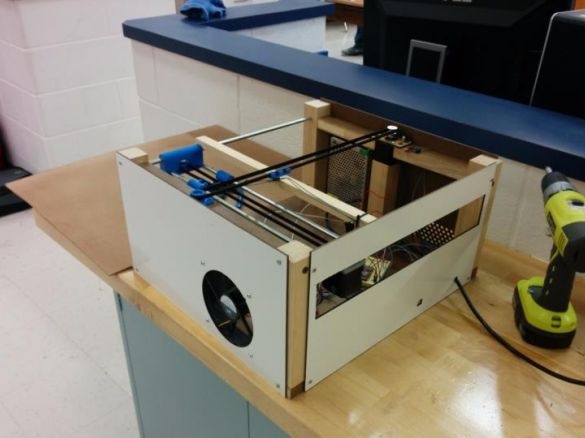

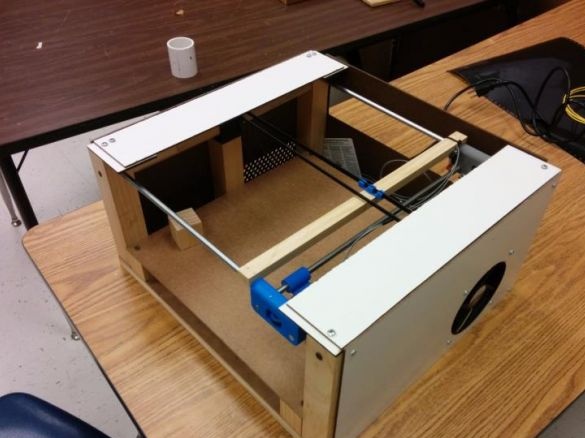

Стъпка втора Създайте оста X

Използва се дърво за създаване на основата на гравьора.Най-важното е двете оси X да са ясно успоредни, в противен случай устройството ще клинира. За да се движите по координатата X, се използва отделен двигател, както и задвижващ колан в центъра по оста Y. Благодарение на този дизайн системата се оказва проста и работи отлично.

Супер лепило може да се използва за закрепване на напречната греда, която свързва колана с оста Y. Но за тези цели е най-добре да отпечатате специални скоби на 3D принтер.

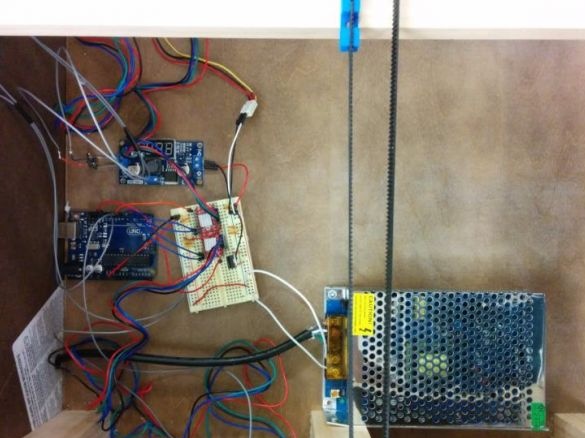

Стъпка трета Свързваме и проверяваме електрониката

Най- домашно приготвени продукти използва се диод от типа диод M140, можете да си купите по-мощен, но цената ще бъде по-висока. За да фокусирате лъча, се нуждаете от обектив и регулируем източник на енергия. Обективът е монтиран върху лазера с помощта на термична паста. Работете с лазери само в предпазни очила.

За да провери как работи електрониката, авторът я включи извън машината. За охлаждане на електрониката се използва компютърен охладител. Системата работи на контролера Arduino Uno, който е свързан с grbl. За да може сигналът да се предава онлайн, се използва Universal Gcode Sender. За да преобразувате векторни изображения в G-код, можете да използвате Inkscape с инсталирания плъгин gcodetools. За управление на лазера се използва контакт, който контролира работата на шпиндела. Това е един от най-простите примери за използване на gcodetools.

Стъпка четвърта Гравиращо тяло

Страничните лица са изработени от шперплат. Тъй като стъпковият мотор леко се простира извън тялото по време на работа, трябва да се направи правоъгълен отвор в задната страна. Освен това не трябва да забравяте да направите дупки за охлаждане, свързване на захранването, както и USB порт. Краищата на горната и предната част на тялото също са направени от шперплат, стените на акрила са инсталирани в централната част. Над всички елементи, които са инсталирани в долната част на кутията, е прикрепена допълнителна дървена платформа. Той е основата за материала, с който работи лазерът.

За производството на стени се използва акрил в оранжево, тъй като той абсорбира перфектно лазерните лъчи. Важно е да запомните, че дори отразеният лазерен лъч може сериозно да увреди окото. Това е всичко, лазерът е готов. Можете да започнете теста.

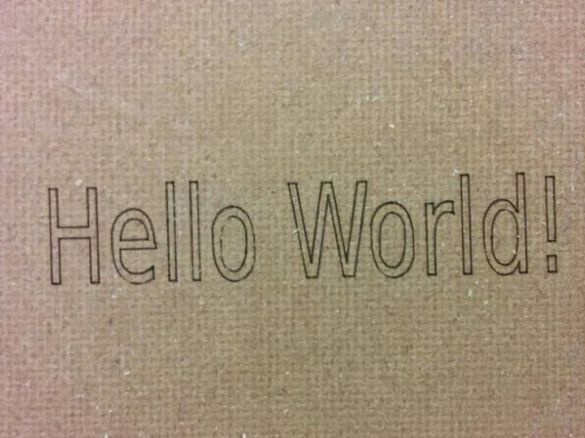

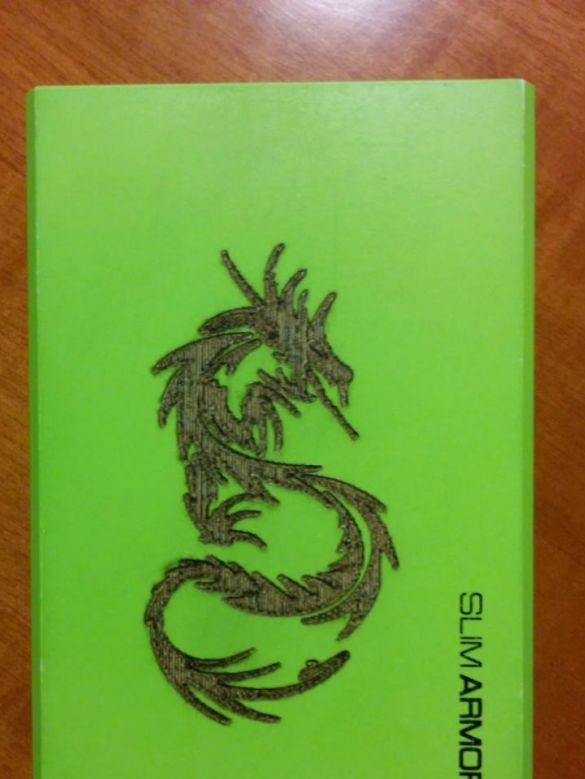

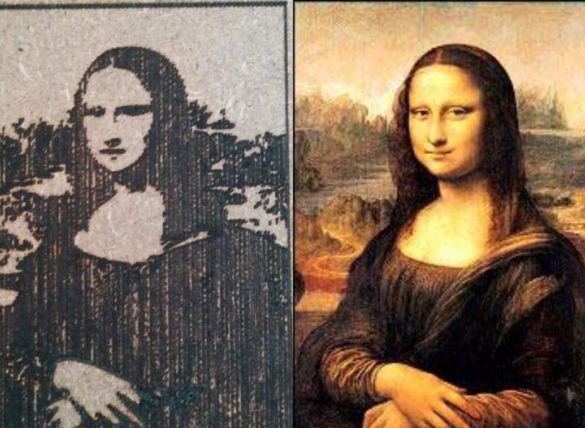

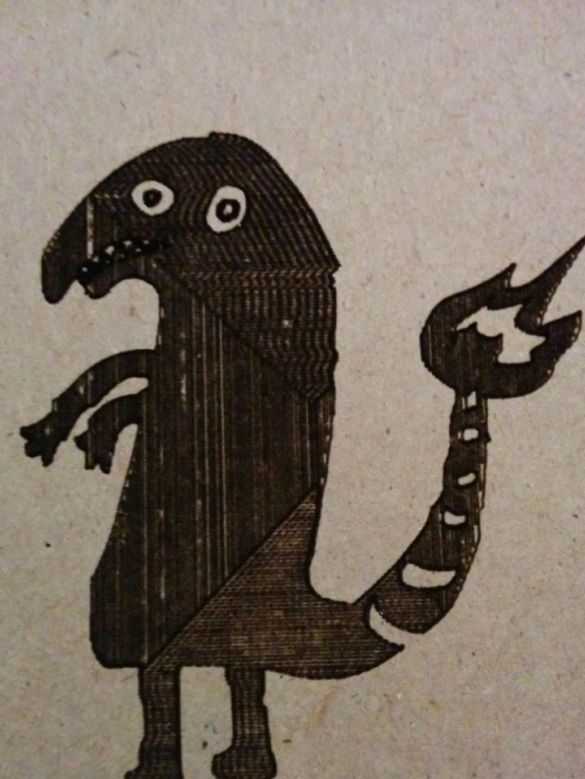

Разбира се, сложните изображения не са много качествени, но обикновен гравьор изгаря без затруднения. Също така, използвайки го, можете лесно да отрежете корково дърво.