Тази идея му хрумна на господаря, след като на едно от партитата се счупи една от любимите му халби.

След това той решава да направи халба, която не може да се убие.

Той нямаше опит в производството на подобни неща и също нямаше струг. Ето как той се измъкна от ситуацията.

Използвани инструменти:

- тренировка;

- свредло за писалка 25 мм .;

- трион;

- скоби;

- шлифовъчна машина;

- сондажна машина;

- Dremel шлайф;

- шлифовъчен барабан;

материали:

- дърво (майсторът използва изхвърлена дъска за рязане);

- лепило за дърво;

- епоксидна смола;

Стъпка 1: Подготовка на дърва за рязане

Господарят намери стара дъска за рязане, която можеше да използва. Тя имаше добра дебелина, 19 мм. Тъй като това все още е дъска за рязане, тя трябва да бъде направена от масивна дървесина. Но е по-добре да използвате твърда дървесина с плътна гранулирана структура.

Използвайки счупена халба, майсторът нарисува няколко кръга върху дъска за рязане. Идеята беше да изрежете няколко дървени пръстена, да ги сгънете, да ги залепите заедно и след това да смилате чашата до окончателната си форма.

Стъпка 2: Изрязване на дупки

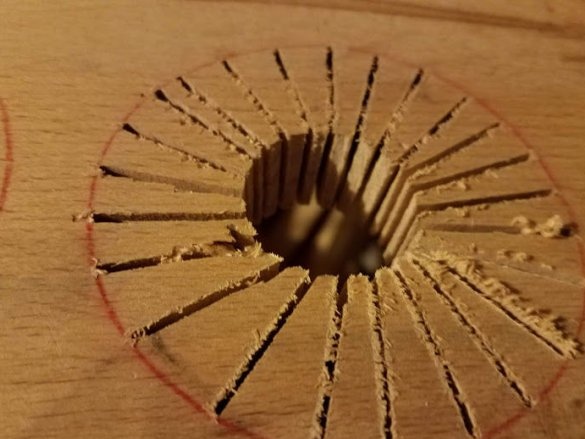

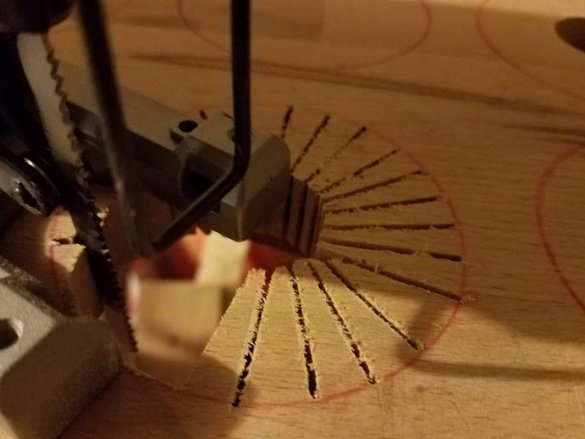

Тези дупки ще определят вътрешността на чашата. Първо, капитанът проби дупка в центъра с помощта на свредла с химикалка 25 мм. После вкара мозайката и започна да изрязва кръг.

Майсторът реши, че най-добрият начин да се изреже кръг е да се направят няколко радиални разреза (от дупката, която той пробие до маркираната линия). Тогава той започна да изрязва шаблона с мозайката от центъра до изкълчения кръг. Радиалните разфасовки му помогнаха да облекчи маневрирането с мозайката.

Общо майсторът изряза 5 такива кръга. С дебелина на дървесината от 19 мм, височината на чашата от 5 пръстена ще бъде около 9,5 - 10 cm.

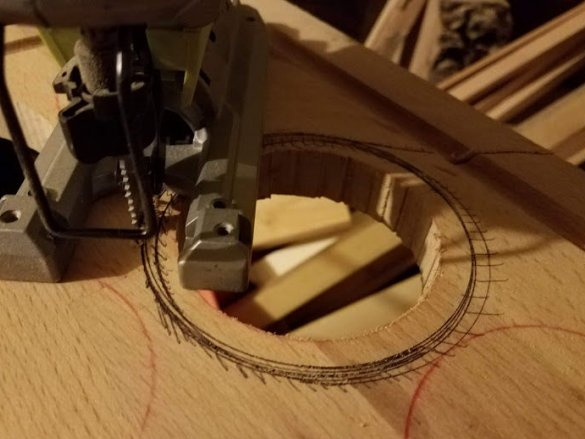

Стъпка 3: Нарежете пръстените

Тогава майсторът обиколи кръгове около дупките, които току-що беше изрязал. Той разчита на разликата между дупката и кръга от 9 - 12 мм.

След това изряза пръстените с мозайката.

Стъпка 4: Шлайфане на вътрешния диаметър на пръстените

Тогава капитанът с помощта на сондажна машина, върху която е монтиран шлифовъчният барабан, полира пръстените си. Използвах шкурка доста груба.

Стъпка 5: Лепилни пръстени

Следващата стъпка е да свържете пръстените заедно. Майсторът използвал дърводелско лепило. После стисна стека със скоби.

Не всички пръстени са идентични.Препоръчително е пръстените да се сгънат така, че вътрешният им диаметър да съвпада, а външният диаметър да е с достатъчна дебелина, за да може да бъде подравнен.

Стъпка 6: Оформяне на вътрешния диаметър на чашата

Майсторът докара вътрешния диаметър на купата до желания размер на сондажна машина с шлифовъчен барабан.

Идеята е да се изгладят високите точки на вътрешната стена. Периодично трябва да спрете и да прокарате пръсти по вътрешността на цилиндъра, за да усетите дефекти или вълнообразност по стените. Също така човек не трябва да живее дълго време на едно място, така че кръглата форма на вътрешния диаметър да не се променя.

Стъпка 7: оформяне на външния контур

Тогава капитанът преминал към шлифовъчния ремък на пейката.

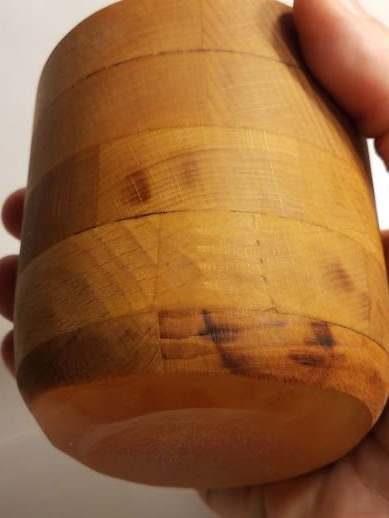

Майсторът полира цилиндъра, бавно го завъртя. Тук също е важно да не спирате в едно положение, в противен случай дебелината на стената няма да бъде равномерна. Майсторът периодично спира работата, за да провери дебелината на стената. Той продължи да мели, докато придоби добра цилиндрична форма и доста постоянна дебелина на стената.

Стъпка 8: дъно за чашата

Изрязването на парче дърво, така че да съвпада с дъното на цилиндъра и да го залепите, без да оставя празнини, е много трудно. Затова майсторът реши да хвърли дъното на чашата от хранителен епоксид.

Майсторът запечата дъното, като издърпа филма върху дърво и го залепи. След това сложи парче восъчна хартия под цилиндъра и го закрепи към работния плот със скоба.

Стъпка 9: Добавете цвят!

Господарят се забавляваше и реши, че прозрачното епоксидно дъно не е достатъчно интересно ... Той искаше цветно дъно, но нямаше багрила за епоксидни. В допълнение, те все още са скъпи. Багрилата са прахове, които се разтварят в епоксид по време на смесване. Господарят реши, че може да направи същото с праховите съставки в кухнята си. Намери напитка с портокалов прах и смеси няколко топки в епоксидна.

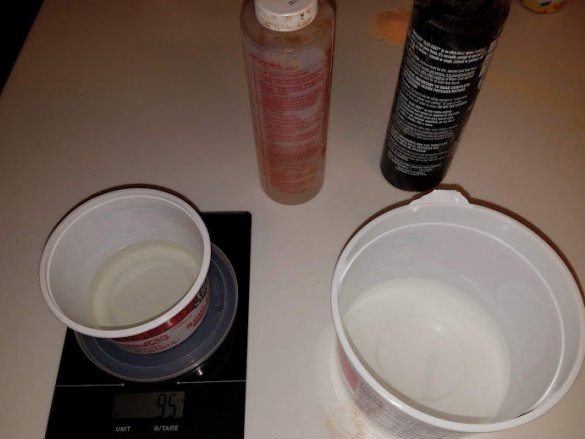

Стъпка 10: Напълнете дъното с епоксидна смола

Щом майсторът смеси епоксида и получи необходимата смес, той го изсипа в дървен цилиндър. Смолата се излива достатъчно, за да запълни напълно долния пръстен (около 19 мм дълбочина).

Епоксидността отнема около час за втвърдяване. С началото на втвърдяването горната повърхност започна да се пени. Обикновено това се случва с епоксидни, но този път беше много по-лошо ... вероятно нещо започна да се получава от смесването с пудра на прах.

Ето един добър съвет.

Можете да се отървете от мехурчета по повърхността, като ги нагреете. Опитвайки се да разбъркате пяната, смесете мехурчетата с епоксид и те ще бъдат хванати в капан. Вместо това майсторът използва сешоар, мехурчетата се спукаха и изчезнаха сами.

Стъпка 11: Отдолу

Майсторът изчака 24 часа, преди да извади цилиндъра и филма. Отливането беше доста чисто, без разливи или следи от течове и без големи дефекти в дъното. Епоксидът със сигурност взе бръчки от филма, но тези дефекти бяха шлифовани.

Тогава е време да полирате дъното.

Връщаме се към шлифовъчната машина.

И отново майсторът продължи да върти чашата, като я поддържаше с другата си ръка. Този път той бавно промени ъгъла на чашата към мелничката. Това даде възможност да се закръгли дъното.

Стъпка 12: Изключете

1) На шлифовъчния барабан майсторът полира вътрешния ръб на гърлото на чашата.

2) За фино смилане в основата на чашата, до епоксидна смес, майсторът е използвал мелница Dremel.

3) На повърхността на чашата майсторът направи няколко довършителни прохода с шкурка, размер на зърното 220 и 320 единици.

Стъпка 13: Довършване на дървесината

Чашата е почти готова.

За окончателната готовност на продукта майсторът реши да използва минерално масло и пчелен восък.Можете също така да използвате ленено масло, полиуретан и епоксидни смоли, но не е известно колко е безопасно по отношение на поглъщането.

Независимо от това, което използвате за довършителни работи, следвайте инструкциите и не забравяйте да проверите устойчивостта на топлина и безопасността на употреба.