електроника - Това е много вълнуващо изживяване, но в крайна сметка получавате много различни видове компоненти, които трябва да се съхраняват отделно.

За съхранение има цяла серия от малки пластмасови разделени кутии, но самите кутии често излизат от ръка.

Добър дизайн на калъфи за кутии в J-Po, но в случаите, авторът на това домашноИмаше леко извити ръбове, което означаваше, че те няма да се държат здраво по метода, който J-Po използва.

Друга кампания на Jesper75 изгради шкаф със същия стил, но няма начин да намалите, боядисате и зададете броя на рафтовете, който е необходим.

Изискванията за решаването на този проблем бяха, че между кутиите трябва да има възможно най-малко място, а авторът също искаше да използва дървесина, която вече беше на разположение.

Затова беше решено да се използва алуминиев ъгъл, за да се направят държачи за калъфи. И тъй като инсталирането на водещите държачи след сглобяването на рамката не беше много удобно, беше решено да се извърши повърхност преди монтажа.

Първа стъпка: стелажи

Височината на стелажите трябваше да е достатъчно висока, тъй като седем случая бяха необходими само за съхранение на една серия резистори, което беше най-големият набор от компоненти от същия тип.

Основният използван материал е шперплат с дебелина 18 мм.

Решено е да се направят три секции за калъфи, което означава четири стелажа. Външните стелажи бяха подрязани с около 12 мм. по-дълбоко, така че гърбът на рамката да може да бъде вдлъбнат.

На третата снимка се виждат тънки ивици от твърда дървесина, това е saligna. Авторът ги залепи към външния преден ръб на шперплата с помощта на обикновено PVA (Elmer лепило) и (както се вижда от четвъртата фигура) много скоби.

Излишната облицовка на лицето се извършва с помощта на рутер с малко след ръба.

След като рутерът отстрани по-голямата част от изпъкналостта, той използва малко малко, за да направи физиологичния разтвор абсолютно плосък.

Втора стъпка: отгоре и отдолу

Авторът имаше само 7 мм структурен шперплат за горния и долния капак на багажника. Имаше и две по-малки, несъответстващи парчета от много тънък шперплат с различни облицовъчни слоеве.

Както можете да видите на третата снимка от левия ръб на частта, авторът затруднява да изреже този материал с циркуляр.

Ламинирането на този материал изисква много лепило и много скоби.

Предишния път, когато завършваше краищата с облицовъчен ламинат от saligni, авторът използва фреза за обработка на повърхностите, с които краищата бяха подравнени.

Този път авторът използва същата техника за обработка на края, но повърхността на дървесината е защитена от последващ лагер върху фрезовата глава с помощта на маскираща лента.

Последните две фотографии показват как авторът крие своите „плитки“, които успя да направи с циркуляр. Той покрива повредения заден ръб в горната част на шперплата с друга ивица физиологичен разтвор. В крайна сметка детайлът изглежда достатъчно добре.

Трета стъпка: рязане на алуминиеви опори от ъгъл

Случаите не са много тежки, но изборът падна върху алуминиев ъгъл с дебелина 3 мм, с размери 30х30 мм. При наличие на десет метра, 4 ъгъла на 2,5 m.

За да отреже ъгъла равномерно и прецизно, авторът сгъна четирите ъгъла заедно и закрепи целия сноп със скоби, така че да остане да направи четири пъти по-малко разрези.

Имаше желание да се направи вдлъбнат ръб отпред, за да придаде чист вид, да се поддържа и улеснява поставянето и премахването на калъфите. Това означаваше, че дясната и лявата част трябва да бъдат огледални. Появата на задния край на ъгъла на автора не притесняваше. Дали е права, напречна или ъглова няма значение.

След рязане на алуминиевите ъгли, бурките останаха от ъглошлайфа, които лесно се отстраняваха при обработката им с пила.

Четвърта стъпка: Пробиване на отвори в алуминиевия ъгъл под винта

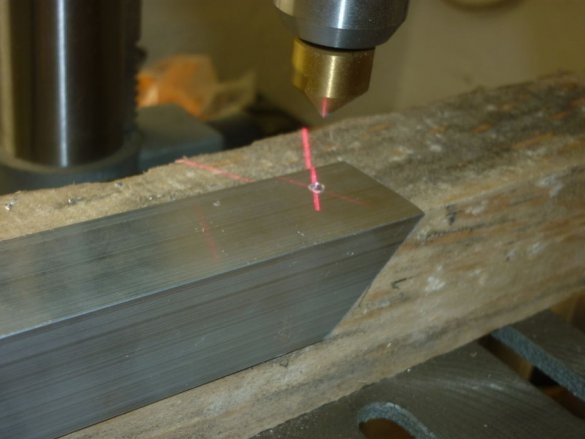

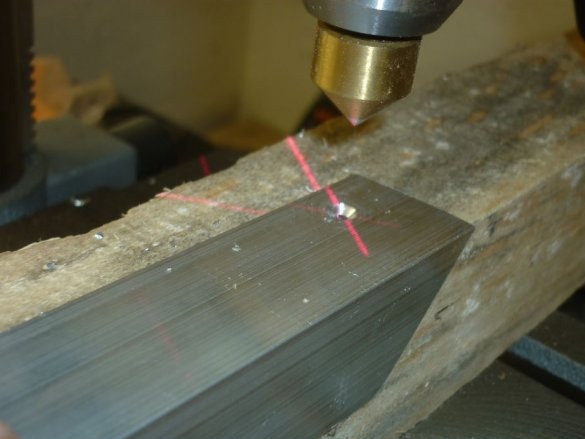

Авторът използва пробивна машина и 4 мм свредло, което дава добър просвет на винтовете с шестостенна глава M6, които трябваше да се използват за закрепване на водещите ъгли към стълбовете.

Дървена греда беше фиксирана към платформата на сондажната машина, за да държи алуминий. Също така върху него бяха направени маркировки под формата на линии, за да има приблизителна представа къде да държите детайла. Задържането на частта здраво за левия отвор беше доста трудно, тъй като пробивната машина е проектирана за използване с дясната ръка.

Дупките бяха добри, но отново имаше алуминиеви бурета. Следователно тренировката беше заменена с противоположно и те спретнаха добре дупките в ъглите.

Стъпка пета: Монтиране на направляващи релси

Нямаше сигурност колко пространство ще трябва на случаите, за да бъдат лесно отстранени, така че дебелината на блока се определяше чрез опит и грешка. Тогава беше направен шаблон за блок с необходимата дебелина. Използвана е за настаняване на всяка релса.

Всеки водач беше разположен на същото разстояние от този по-долу. За да се избегнат грешки, беше използван шаблон за инсталиране на предната част на релсата, след което това разстояние беше дублирано от горната част на багажника в задната част на шкафа.

Стъпка шеста: Монтаж на кабинета

Горната и долната част на шкафа не бяха правоъгълни, поради което се изисква внимателна инсталация.

След като всичко беше затегнато със скоби под прав ъгъл и беше прикрепен първият краен елемент, всичко мина добре и бързо.

Седма стъпка: Обвързване и инсталиране на облегалката

Веднага след като страните и горната част се сглобяват, излишната част от шперплата се нарязва с ръчен трион. След това, използвайки рутер, парцалният ръб беше поставен в ред. След приключване на тези работи, отрязаният ръб беше лакиран в същия цвят като останалата част от шкафа.

Задната стена на шкафа е лакирана предварително, преди да бъде монтирана на мястото си.

Тогава задният панел беше прикован към средната страна на двата външни стълба и след като панелът беше натиснат с ивици от външната страна на гърба.

И накрая, винтовете за отвеждане са отстранени и заменени с красиви месингови винтове със съответстващи шайби.