Известно е, че за да се работи с дърва върху струг, е необходимо да има поне два основни резака - рейка и мейзел. (Въпреки че аз в процеса на тестване на машината управлявах едно и единствено длето на дядо. Но не и век да страдам ...))))

Reher - резачка за първична, груба обработка. Те подравняват детайла и го правят цилиндричен. В процеса на тази работа резачката има сериозни ударни натоварвания, така че формата на греблото трябва да гарантира нейната твърдост и в същото време да позволява контакт с детайла само с малка площ на режещия ръб. Като правило той има форма на улук със заоблен край. (Понякога се отпуска само заоблен край). Заточването при reer е едностранно.

Мейзъл - резачка за точна обработка. Той има скосен режещ ръб и двустранно заточване.

Резачките трябва да бъдат изработени от много твърда стомана. Затова като материал за тях реших да използвам много стар плосък файл, който беше издаден през 70-те години на миналия век. Като инструмент той вече си беше служил - тъп и на места се появи корозия. Но като заготовка за резачки, тя пасва идеално! Качеството на стоманата в СССР беше доста добро и, най-важното, тогава те не се занимаваха със зонално втвърдяване! Пиловата стомана винаги имаше същите свойства както на работната повърхност, така и вътре в инструмента.

Ето какво ми трябваше да направя резачите:

1. Стара широка плоска пила (Може да е разпад. Но имах драчев).

2. Подрязване на тънкостенна метална тръба с диаметър 25 мм.

3. Дръжки за чук.

Твърде мързелив за четене, той може да види процеса на правене на резачки в това видео:

Но ще продължим.

Не съм първият, който прави резачки за файлове. Разглеждайки информация по тази тема, видях, че по принцип хората винаги освобождават файла, след което отново обработват и закаляват. Реших да изоставя ваканцията с последващо закаляване ...

Ще се опитам да обясня ...

Втвърдяването на стоманата е доста сложен технологичен процес !!! За да се произведе правилно, е необходимо, като минимум, да се знае степента на стоманата и нейните свойства! Да, и разполагайте с оборудването, за да контролирате точно необходимата температура.

Най- у дома При условия хората често закаляват стоманата ... И те мислят, че това се оказва добре ... Но точно така, те мислят ... Всъщност е добре само майстори с голям опит и ако знаят с коя стомана имат бизнес ... Разбира се, метал, загрят до стабилен блясък, който рязко се охлажда, във всеки случай значително ще увеличи неговата твърдост. (освен ако, разбира се, тази сплав не се гаси). Но тук е малко вероятно някой да успее да пресъздаде фабрично закаляване у дома без добра печка или огнище и съответните директории. И още повече, не вярвам, че може да се случи нещо разумно с тези, които загряват пила на газова печка в кухнята или с евтина битова газова горелка !!! )))))

Ето защо реших да запазя "родното" втвърдяване на пила по време на производството. Абразивите ще отидат, разбира се, много пъти повече, но ние ще се примирим с него ... Основното е качествен продукт на изхода.

Като начало видях пила с шлайф на две равни части. (Измерва се дължината (с дръжка!) И се разделя наполовина.). Разрязването се извършва много внимателно, като постоянно се спуска файлът във водата след второ докосване с режещо колело. Изрежете веднага под ъгъл:

Започнах с направата на мезел. Не започнах да изчислявам ъглите! В крайна сметка всеки, запознат с заточването на инструмент, знае, че желаният ъгъл може да се спазва точно само ако инструментът за заточване има опорна лента (или порок), която се контролира от транспортиращия инструмент. Във всички други случаи, когато дебелината на дори маркиране с молив дава колосална грешка за ъгъла и още повече, ако при заточване е необходимо да се поддържа ъгълът в равнина, която сама е разположена под ъгъл .... Това всичко е възможно по-лесно. правилно закаляване с домакинска газова горелка! ))))

Така че, ще се изостря по око !!! И също така ще избера ъгъла „така, че да е нормално.“))) Тоест, първо ще определям желания ъгъл на заточване „на косъм“, след това ще го шлифовам… малко по-малко от него… И когато се опитам да работя вече, няма да смила повече ще бъде трудно ... Ако е необходимо ...

Аз също го заточих с помощта на мелница, като му осигурявах кръг за почистване. Методът - както при рязането: секунда или две почистване - потапяне във вода ...

Отнеха ми няколко часа и половина нови кръгове за почистване! ... Ех, те направиха добра стомана в СССР. Но помниш ли? Критирахме качеството с мощно и основно ??? Те разказаха някои легенди за факта, че "тук в чужбина желязото е желязо!" ))) ... Очевидно, просто не знаехме лошо тогава ...))))) И тези легенди бяха от същия цикъл като "Има 25-годишна гаранция на японската телевизия! И ако я отворите, всичко изгаря вътре ! " ))))

Последното заточване направих ръчно. Кръгът на мелница се върти много бързо. По-тънкият край на ръба веднага ще стане син. Но това не трябва да се допуска. И така, разстелете лист шкурка - и вървете !!! Дръжки! )))

След това дойде ред на кръга на венчелистчетата. Почистих ги и отстраних прорезите:

Сега ще направим дръжката. Винаги имам на склад различни резници и дръжки - за лопати, гребла и други брадви и чукове. Аз не ги правя сам (жалко е времето), просто купувам готови такива „да бъдат“. Този път реших да използвам дръжки за чукове:

За да го укрепя, намерих в парчето си скрап от тънкостенна (не водна) тръба с диаметър 25 мм и отрязах парче 15 см:

Като поставих тръбата между двете дъски, я „изравних с метод на ударно чукче“, като направих напречното му сечение овално:

Тогава той нагласи дръжката от чука според размера на тази тръба ... Трябваше да го направим с нож ... Да, само майчиният мързел .... Управлявах мелничката, на която все още беше облечен венчелистчевият кръг .... Но така какво прашен? !!!!

Мястото за кацане на тръбата беше изобилно покрито с дърводелско лепило:

И хвърли тръбата на дръжката:

Пробита дупка за корпуса:

Grinder направи напитка:

(от обикновено колело за рязане на метал. Знам, знам, че е невъзможно! Един кръг от дърво може да изгори и да се срути .... Само това е на теория.И после - той го реже и добре ...)))

Той фиксира острието по този начин с акцент върху дървото:

И той напълни дръжката, щедро смазваше бобината пред това лепило и изля малко лепило в отвора, подготвен за него. Meisel, можете да кажете, вече е готова:

Сега искам да направя reer от останалата част от файла.

С помощта на почистващия кръг започваме да правим улук (отново, като не забравяме да се охлади!).

Кръг за рязане "отсечете излишъка":

Тази част от файла няма болт. Трябваше да го режа:

Този път не се занимавах с охлаждане, разбира се ... Не само това, а и го пуснах специално. В края на краищата, крехката част на инструмента е голямо зло)))). Не съм снимал този процес ... просто ще опиша ...

Той не посмя да се нагрее с горелка, за да не повреди втвърдяването на целия детайл. Той спусна заготовката с работния ръб в буркан с вода до половината и просто сготви основата на корпуса с дебел електрод, докато всичко не започне да свети. Остави го да се охлади. В същото време водата в допирната точка кипеше леко, но температурата й в буркана (а оттам и температурата на режещата част на детайла) улесни задържането на пръсти в него .... Тогава просто отстраних „спояването на електрода“ с почистен кръг.

По-нататък, чрез изстъргване и по-късно, чрез кръга на венчелистчетата, той продължи да оформя „тяло, наподобяващо корито“ на резеца, като същевременно заточва:

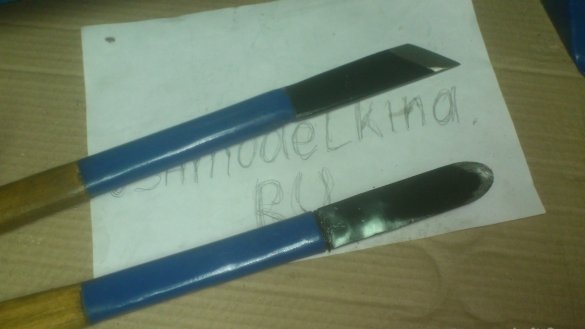

Той направи дръжката по същата технология като дръжката Meisel.

След което, както обикновено, етапът на "сресване на домашно приготвени стоки"))))).

Пробих дупки в краищата на дръжките, за да може да се окачи на карамфил)))) И го обработих с импрегниране на дърво, което бях оставил след направата на градинската пейка.

Е, боядисани металните части на инструментите ...

P.S.