Днес заедно с автора на YouTube канала TeraFox ще направим най-полезната машина в работилницата, като вземем предвид минималните разходи.

Профилната тръба 20 до 40 ще служи като основа на нашия проект. Маркирайки и рязайки тръбата, поставяме детайлите в купчина и докато отстраняваме отстрани.

И още няколко парчета професионална тръба, които досега ще изчакат своя ред.

Частите, които бяха нарязани първо, са разположени точно така, както трябва да ги заваряваме. Единственото е, докато не докоснем малък сегмент с дупка, защото в процеса ще стане ясно къде да го поставим най-добре.

Е, тогава имаме втората партида сегменти, които също трябва да бъдат заварени.

И сега 2 части от бъдещия дизайн са готови.

След това трябва да направите няколко дупки за бъдещи тела.

Сега трябва да заварявате тези 2 елемента възможно най-точно под ъгъл, всички налични магнити се използват.

На следващо място ни трябва 10-та чиния. Маркираме с писалка за метал, точността при рязане е по-висока в сравнение с маркер.

Правим жлебове със 125-та шлифовъчна машина, по-лесно е тя да води по линията на маркиране. Е, 180-та получава по-усилена работа - да направи основния разрез.

След това маркиране под изреза в табелата и нейното кокетно изпълнение.

Не 100% разбира се, така че трябва да работите с файл.

Следва следващата подробност.

Дебелината на метала тук вече е по-малка - 6 мм. Изрежете още 1 правоъгълник по-малък.

Ще направим опора под плота от 2 сегмента на ъгъла, защото прилягането на 2 равнини към стените на профилната тръба гарантира ясен ъгъл.

Тягата е разположена в една и съща равнина с тръбата, фиксирана с магнити от двете страни, така че със сигурност и се залепва чрез заваряване.

Сега правим 2 дупки в плота, изрязваме конеца.

Това не беше опция за получаване на държач на матрица, трябваше да използвам набор от инструменти и то доста успешно. Плотът през цялото това време също опираше на крановете, което даде възможност за прецизно пробиване и резба. Болтовете са на мястото си, по-късно, разбира се, ще ги режем.

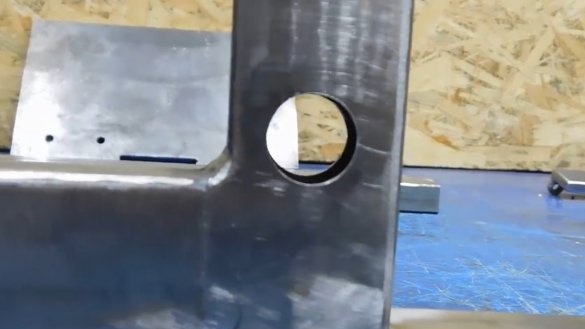

И ето първата грешка: дупките са разположени в центъра, а лагерите, които авторът беше на разположение и трябваше да стоят на това място, с по-малък диаметър, отколкото трябва да са, така че дупките трябва да бъдат изместени.

Поставяме 4 малки метални основи от вътрешната страна и заваряваме дупки по принципа на електро-нит.

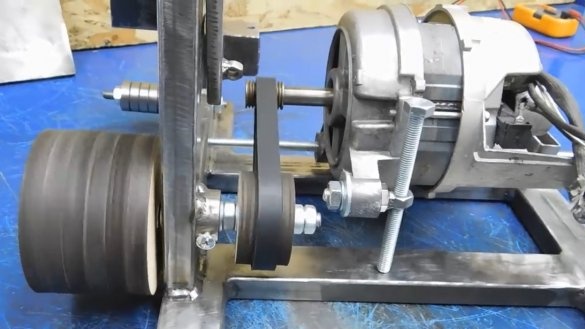

Цялата работа по промяната не отне толкова много време, така че грешката, предполагаме, е незначителна. След това трябва да наберете лагерите на шпилката и да преминете през отворите.

Авторът използвал евтини лагери, така че нека техният брой да не плаши никого. Просветът между тягата и носещата линия е около 3 милиметра.

След като се убедихме в точността на настройка на всички взаимосвързани елементи, беше време да заварим стара плоча в багажник.

Сега ще направим друга част, или по-скоро лост.

Болтове, гайки и малка част с отвор са компоненти на опъващия механизъм. Слагаме го заедно и ги заваряваме заедно.

В лоста има резбован отвор за болт с пружина.

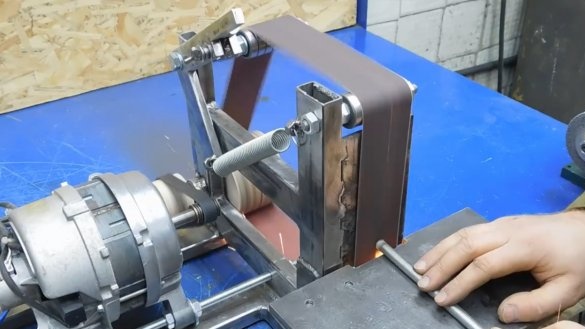

Принципът е прост: чрез завъртане на болта оста променя ъгъла на наклон, като по този начин моторна лента на пералнята ще се регулира.

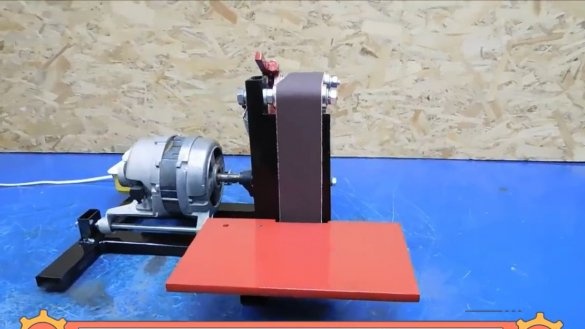

Този двигател от пералня вече не е съветско време, а по-модерен - тип колектор. Декларираната мощност от 480W, 14000 об / мин.

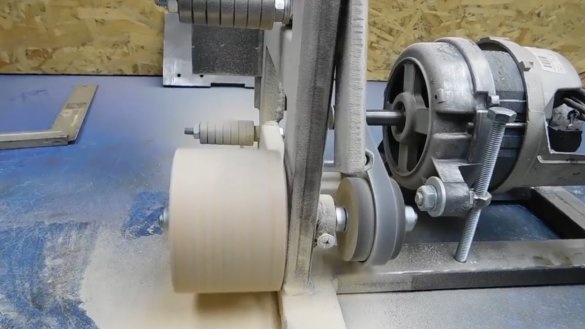

Авторът първо реши да използва услугите на лазерно рязане, а за шайбата поръча заготовки от 10-ти шперплат. Качеството е отлично, финансово доста евтино.

Както разбирате, авторът избра най-простия начин, без достъп до струга, нека видим какво ще се случи. Отзивите за шперплатните шайби са предимно положителни. Остава само да залепите детайлите заедно и да затегнете с винтове.

Сега пробиваме дупка с диаметър 20 мм.

Необходимо е също така да се направи пръстен, който ще служи като състезателна носа. За да фиксираме, пробиваме дупка и изрязваме нишката на винта.

Лагерът седна доста здраво - от това се нуждаете.

Преди заваряване коригираме целия сглобен почти сглобен под отвора, за да сме сигурни, че той се върти свободно. Не забравяйте да извършвате охлаждане със сгъстен въздух, за да избегнете прегряване на лагера.

След това можете да поставите малка шайба и да я затегнете с гайка. С този завършен възел е време да разберем как да свалим двигателя от шайбата и е време да заварите малък багажник с отвор за шпилката.

От обикновен болт и гайка, заварени към шапката, получавате такъв болт за очи.

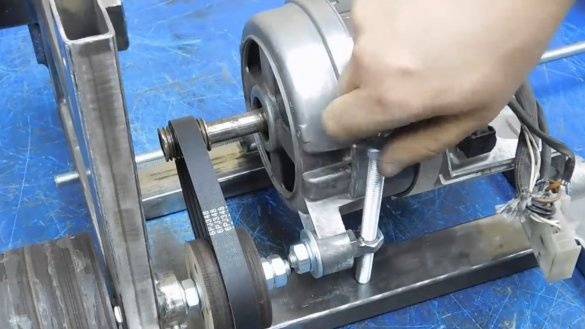

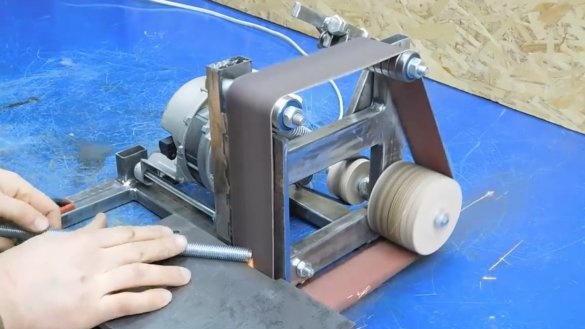

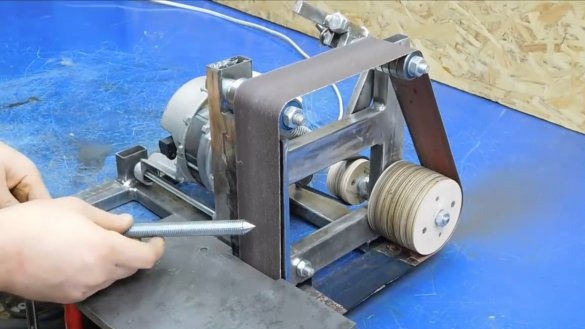

Авторът вдигна колан от пералня на пазара. Последните 3 цифри показват неговата работна дължина.

Извиваме болт.

Така коланът е опънат. Между другото, каналите на ролката на вала на двигателя са стандартни, можете да поставите всеки двигател на комутатор под този колан. Общо са използвани 7 лагера на всяко от 3-те шипове и 21 от това.

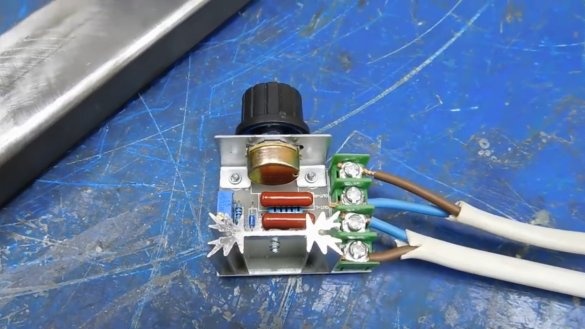

Може би не е най-добрият вариант, но авторът сглобява машината от наличното. Свързването на колекторния мотор не беше трудно. Визуално можете да видите няколко жици, които отиват на четките, ние се нуждаем от тях. Сега трябва да намерите намотката на двигателя. Намерен е импеданс 200 ома, секунди и намотка.

За този проект авторът закупи точно такъв регулатор на мощността.

Двигателят работи.

Шкила от шперплат изисква обработка.

След това инсталирайте пружината. Това е обикновена пружина на вратата, или по-скоро част от нея.

Една от опциите за придаване на форма на варел на ролка за опъване е изолационна лента и сегмент от велосипедна камера. Да, колективната ферма е рядкост, но жаждата за евтини експерименти никога не си тръгва.

Но експериментът беше неуспешен, лентата не успя да бъде конфигурирана. Авторът досега се е отказал от това начинание, но е вероятно да се върне към естеството на видеото, подобно на варела.

При регулатора стартът е плавен, но има и минус, че чрез намаляване на оборотите мощността на двигателя също спада. Скоростта на колана се оценява на около 20 m / s.

Лентата е предубедена, реагира на наклона на ролката. Дали наистина ще работи без форма с варел?

И накрая, шпилка с максимално натоварване на лентата.

Не беше възможно спирането на лентата.Авторът преобразува машината, като рисува. Проектът на мелница е завършен. Благодаря за вниманието. Ще се видим скоро!

видео: