Доста лесна за производство, ръчна фреза, направена от електрическа бормашина. За работата на такъв фреза е подходяща всяка стандартна електрическа бормашина, която може бързо да бъде инсталирана и също така бързо отстранена от това устройство.

Поздрави на всички мои колеги жителите на нашите сайтове!

Днес искам да говоря за това как можете да направите доста прост ръчен рутер от конвенционална електрическа бормашина. По-точно би било по-правилно да кажем, че говорим за създаване удобства, в която е поставена всяка стандартна електрическа бормашина и в резултат се получава проста ръчна фреза.

И искам да отбележа веднага, че тази фреза, разбира се, не достига до стандартната ръчна фреза нито по мощност, нито по функционалност. Съответно, той в никакъв случай не може да бъде пълноценна алтернатива на закупения рутер.

Но просто не разчитах на това, тъй като това устройство е създадено изключително за рязане на плитки канали с дълбочина 5-6 мм, като се използват крайни фрезови цилиндрични мелници по дърво.

И всъщност направих това устройство не за себе си, а за баща си. Факт е, че баща ми, на собствения си сайт, сам строи двуетажна лятна къща. И сега току-що стигна до монтажа на прозорци и врати. В същото време той бе изправен пред необходимостта да прореже плитки, но равномерни и кокетни жлебове за шарнирни плочи в задника и в краищата на дограмата и вратите.

Като цяло, за да бъда честен, първоначално за тези цели го посъветвах да си купи обикновен евтин рутер. Но баща му отказа, казвайки, че по-късно изобщо няма да се нуждае от този рутер и няма смисъл да го купуваш за един път, дори да направи няколко десетки канали.

В резултат на това реших да му направя специално устройство за електрическа бормашина, което позволява да се режат плитки канали в дърво.

За да направя такова устройство, имах нужда от следните аксесоари:

Материали и крепежни елементи:

• рязане на дървени дъски, пръти и дъски, тоест всъщност отпадъци от строителни материали

• Осем винта за дърво 4х45 мм

• Четири винта за дърво 4х80 мм

• Два мебелни болта M6, дълги 100 мм, с шайби и гайки на крилото.

инструменти:

• Инструменти за рисуване и измерване (молив, лента, квадрат и транспортир)

• шил

• Електрически мозайката с пила за дърво

• Електрическа бормашина / отвертка

• Свредла за метал с диаметър 6 мм

• Свредла за метал с диаметър 4 мм

• Перо свредло на дърво с диаметър 16 мм

• Отвор за трион върху дърво с диаметър 51 мм

• Сферичен фреза за дърво

• Ръчен трион с малък зъб

• Длето с ширина 30-40 мм

• Чук

• Бит на отвертка PH2, за завинтване

• Шкурка.

Производството на устройството.

Преди да опиша етапите на производство на това устройство, ще говоря за неговите дизайнерски характеристики.

Това устройство ще се състои от три основни части, изработени от дърво.

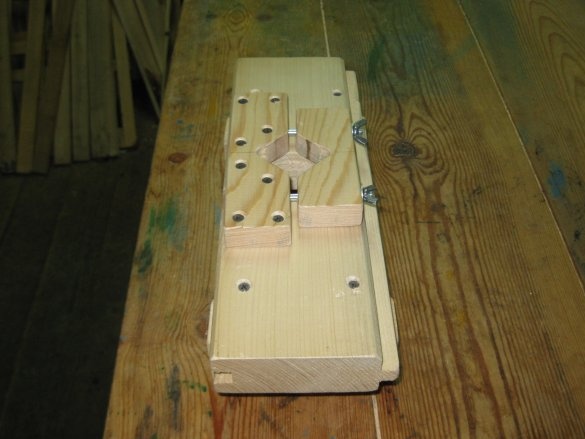

Той ще се основава на парче от дебела дъска, дължина 35 см, ширина 12 см и дебелина 4 см. От дъното към тази основа, с помощта на четири дълги винта за дърво, ще бъдат прикрепени два крака под формата на пръти с дължина 14 см, ширина 5 см, и дебелина 4 см. Отгоре към основата една от двете летви на затягащото устройство ще бъде закрепена с ширина 4,5 см и дебелина 2 см с правоъгълни изрези за монтаж и затягане на шията на електрическата бормашина. Втората лента ще бъде свързана към първата, като се използват два мебелни болта M6, оборудвани с крилни гайки за фиксиране на електрическата бормашина.

Между другото, трябва да се отбележи, че ще направя всички дървени части на това устройство от парчета дървени дъски и пръти, тоест практически от строителни отпадъци.

Друг момент е, че в това устройство не направих никаква настройка на дълбочината на рязане, тоест фрезата. Това се дължи на факта, че тъй като с това устройство основно ще бъдат нарязани плитки канали, дълбочината на рязане може да се регулира просто чрез промяна на обсега на резеца от буталния патронник.

Също така отбелязвам, че за по-голяма простота и бързина на производството на това устройство, прекъснах всички стъпки, не в реда на производство на отделни части, а в същите технологични операции. Тоест, да речем, ако се извършва операцията на пробиване на отвори, тогава на този етап се пробиват всички необходими отвори за всички части и части. Ако се извърши трион, тогава се изрязват и всички детайли, които са възможни и т.н.

Е, сега, всъщност, ще разгледаме всички етапи от производството на продукта.

Етап 1. Маркиране на всички детайли.

На този етап с помощта на инструмент за рисуване и измерване маркираме всички бъдещи части и детайли, както и центровете на бъдещите дупки.

Стъпка 2. Пробиване на дупки.

Стъпка 1. Пробиване и отваряне на отвори за винтове в основата и заготовки за затягащото устройство.

Първо, бормашина с диаметър 4 мм, пробийте дупки за винтовете в тези заготовки, а след това, използвайки сферична фреза върху дърво, противоположете на краищата на отворите за винтове за пробиване в нашите заготовки.

Стъпка 2. Пробиване на отвори в ъглите на правоъгълни изрези.

В ъглите на бъдещите правоъгълни изрязвания на заготовки за затягащото устройство, за по-голямата им твърдост и здравина пробиваме дупки с диаметър 16 мм с перна на тренировка на дърво.

Стъпка 3. Пробиване на дупка в центъра на основата.

В самия център на нашата база, използвайки дупчица на дърво с диаметър 51 мм, изрязваме дупка за електрически бормашина.

Стъпка 4. Пробиване на отвори за мебелни болтове в детайлите на затягащото устройство.

В страни на двете заготовки на затягащото устройство пробиваме два отвора с диаметър 6 мм, под мебелни болтове.

Етап 3. Изрязване на всички детайли.

Стъпка 1. Изрязване на правоъгълни канали и отрязване на части от затягащото устройство.

С помощта на електрическа мозайка изрязахме правоъгълни канали в двете части на затягащото устройство, след което отрязахме тези части от детайла.

Стъпка 2. Изрязване на краката.

От детайла видяхме два крака на нашето устройство.

Стъпка 3. Изрязване на каналите в основата.

За да улесня придържането на това устройство с ръце, докато режа канали, реших да изрежа малка триъгълна вдлъбнатина от дъното на всяка страна на основата.

За да направя това, от всяка страна на основата, първо направих плитки перпендикулярни разрези, използвайки трион с фин зъб.

И тогава с помощта на широко длето и чук изрязах триъгълни вдлъбнатини.

Стъпка 4. Довършване на готовите части.

Ние обработваме всички готови части с шкурка, като обръщаме особено внимание на ъглите и острите ръбове.

Етап 4. Сглобяване на устройството.

Стъпка 1. Завинтване на основата.

С помощта на осем винта за дърво (за по-голяма надеждност) закрепваме една от частите на затягащото устройство към горната част на основата.

Стъпка 2. Завинтване на краката.

С помощта на четири дълги винта за дърво закрепваме два крака към основата отдолу.

Стъпка 3. Сглобяване на затягащото устройство.

Трябва да отбележа, че преди да сглобя стягащото устройство, трябваше да пробия допълнително два сляпа дупки с диаметър 16 мм и дълбочина около 20 мм с бормашина за перо в дървото, отстрани на скобата на затягащото устройство, завинтена към основата.

Това трябваше да се направи, за да се удавят главите на мебелните болтове поради факта, че те се оказаха малко къси.

Е, след това вече сглобих напълно затягащото устройство, като вмъкнах мебелни болтове във фиксираната част, а в техните краища поставих втората част на затягащото устройство и завинтих крилките с шайби.

И сега нашето устройство е готово!

И тук е неговият възглед от различни ъгли.

Но по този начин това устройство може да се държи с ръце по време на работа.

Е, сега нека опитаме как работи това устройство.

Тестващи тела.

Първо затягаме крайната цилиндрична резачка в патронника с електрическа бормашина с необходимия надвес, за да получим желаната дълбочина на рязане.

След това вкарваме електрическото свредло в нашето устройство и захващаме електрическата бормашина в затягащото устройство с крилките.

Така получаваме домашно ръчно свредло от електрическа бормашина.

Е, сега се опитваме да разточим каналите в дървената заготовка.

Ето пример за жлеб с дълбочина приблизително 2 мм.

Но жлебът е с дълбочина 5 мм.

Като цяло трябва да кажа, че това устройство доста се справя със задачата си да смила плитки канали.

Вярно е, заслужава да се отбележи, че, разбира се, при работа с такава домашна фреза се наблюдава липса на мощност и липса на скорост на въртене на фрезата, поради което, между другото, повърхността на дъното на канала не е много чиста, а краищата й са някак „смачкани“ "външен вид.

Това обаче не е критично, тъй като в този случай чистотата на повърхността на канала и неговите ръбове не е много важна за нас. Най-важното е, че трябва да е плосък по отношение на геометрията. Особено важно е долната повърхност на канала да е равномерна и така, че каналът да има постоянна дълбочина в различни точки. И това е изискване, това устройство просто напълно осигурява.

Следователно, той може да се използва за производството на плитки канали за бримки и други малки части.

Е, в заключение искам да отбележа, че в бъдеще тази фреза може да бъде леко модифицирана и направена по-удобна и функционална. За това, по-специално, ще бъде възможно да се направят някои допълнителни устройства.

Така, например, ще бъде възможно да се направи направляваща владетел за тази фреза от дървена дъска с приблизително този вид.

Освен това, той може да бъде направен както неподвижен, така и регулируем. Ще бъде възможно да се направят и други устройства, например линийка за рязане на радиални канали.

Но докато не започнах да правя тези устройства, защото, както споменах в началото, направих това устройство за баща си и в крайна сметка всичко ще зависи от неговите нужди. Но във всеки случай, ако е необходимо в бъдеще, винаги ще бъде възможно да се направи необходимото устройство за това устройство.

Е, тук приключвам и пожелавам на всички жители на нашите сайтове успешни и функционални домашно приготвени продукти!