И така, последната част от тетралогията за създаването на устройство за производство на карбураторни газове (бензинови пари) за изгарянето им в голяма настолна горелка за стъкло. Нека ви напомня, че цялата тази епопея, използваща бензин, вместо обичайния газ, беше стартирана за няколко цели. Първо и най-важно - температурата на горелката на горелка с бензинова пара е малко по-висока от дори пропан (с въздушно взривяване), да не говорим за природния газ. Като се има предвид, че заготовките за издухване на стъкло от ниско топящо се стъкло са се превърнали в екзотични и само стъклото, което изисква повишени температури (кислород) да се обработва върху горелката, получаването на високи температури, подходящи за високотопящо се стъкло, като се използват алтернативни методи, без да се използва кислород в цилиндри, е достойна задача ( пълната подмяна на кислорода се постига чрез добавяне на малко количество детониращ газ от електролизатора към бензиновите пари). Приятен момент е доставката на компактно течно гориво до сервиз, отдалечен от пътищата. Има няколко незначителни положителни точки, които бяха споменати по-рано.

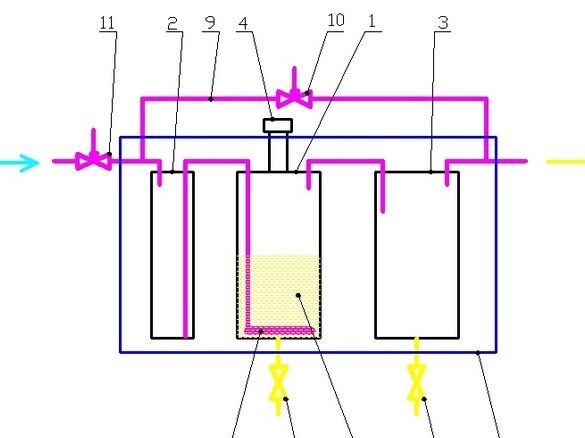

Описанието на устройството, алгоритъмът на неговата работа и производството на бензинов капак (поз. 2) са описани в част 1, производството на мехурче (позиция 1) в част 2, производството на кондензатор (поз. 3) и свързването и на трите резервоара, в част 3.

Така че, нашето устройство е готово като цяло и се състои от трите резервоара 1,2,3 със съответните дюзи и вътрешности. Резервоарите са свързани и монтирани (споени) на калайдирана стойка. Останалата работа трябва да се извърши в реда, в който са спазени: производство на кутия 12, огъване и инсталиране на байпас 9 с клапан за преливна игла 10, производство и инсталиране на входяща и изпускателна тръба (всичко, което стърчи от кутията, ще трябва да бъде монтирано на място). Монтаж на нагревателен кабел върху мехурче, монтаж на резервоари в кутия и запълване с пясък. Инсталиране на термичен контролер.

Инструменти, оборудване.

Всички връзки са направени чрез запояване - имате нужда от ръчна газова горелка. Комплект инструменти за пейка. Абразивен шлифовъчен тампон със среден размер за петна за запояване. За точно рязане на медни тръби е удобно да използвате краен махал или кутия с митра с ножовка.Той се предлагаше в удобно електрическо шлифоване, менгеме. При производството на кутията са използвани циркулярен трион, малък ренде и същото махало. Пробивна машина, отвертка. Няколко скоби. За рисуване - четка, чинии.

Материали.

Използвани са медни листове и месингови гарнитури, медни тръби с диаметър 15 мм, 18 мм. Специалните тройници и съединители са части от медна водна тръба. Два малки крачета за игли, парчета желязо от стари водопроводни тела. Калаено-медна спойка №3, поток към нея. Четка. LKM, памучни парцали. Лепило - PVA дърводелски.

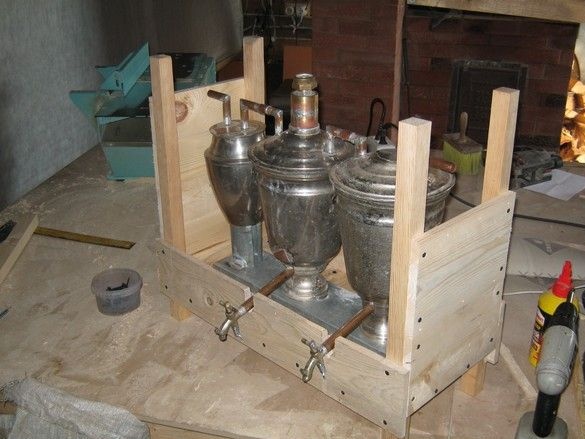

И така Той пое кутията. Подготвена дървесина - за рамката, здрави смолисти пръти без възли и недостатъци, за облицовка на облицовъчни дъски. Рамките бяха поставени. Свързах го „на половината дърво“ с PVA на дървения материал, проверих правоъгълността с голям дърводелски квадрат, закрепих го със скоби на плоска маса. На снимката има рамка за сушене, две парчета едно над друго.

След изсъхване започна да се обшива. Дъските и гарнитурите с подходяща дължина бяха рендосани до дебелина 12 ... 15 мм, изрязани по размер, пробити отвори за крепежни елементи, завинтени с винтове. Той направи разрези за стърчащите тръби за източване, в бъдеще те ще бъдат допълнително покрити с ламаринени плочи.

Почти завършена кутия, калъфа за дръжките за транспортиране. Като химикалки беше решено да се адаптират последните (горни) дъски на краищата на кутията. За да направи това, той изряза тяхната увеличена дебелина, така че да е удобно да се държи с ръка, а за да красиво докира долната част на „дръжката“ с тънка подплата, трябваше да направим конусовидна заготовка.

След като маркирах дръжката, пробих ръбовете на отвора за ръката с бормашина на писалка върху голямо дърво с диаметър 40 мм, свързах дупките с електрическа мозайката, шлайфах големи бурси с шкурка.

След като поставих химикалките, маркирах останалите заготовки на страничните стени на мястото си, отрязах излишното, завинтех го с винтове. Последният монтаж, като че ли всичко си пасва.

Готовата кутия без фанатизъм се шлифова, грундира се с разреден лак и се боядисва в няколко слоя с емайл PF-115, тревно зелено, с междинно шлифоване на повдигнатите влакна с фина или натъркана шлифовъчна шкурка. Докато боята изсъхне, можете да направите производството и монтажа на останалите парчета желязо.

Приготвих и запоех кранове на иглата в заобикалящата армировка - техните обикновени нишки, предназначени за затягане на колекторите, почистих ги с телена четка, споех с газова горелка с калаено-меден спойка и специална флюсова паста за тази спойка. Връзка с въздушен маркуч - стандарт за бързо изключване на спиралния пневматичен оранжев маркуч. Медни тръби от водопроводна система с диаметър 15 и 18 мм, би било хубаво да ги свържете със стандартни части, които се предлагат специално за това - съединители, ъгли, но бяха налични само няколко от техните видове - тройници, съединители, тапи. Трябваше да изляза. Направих ъглите от 90 градуса самостоятелно - отрязах краищата на тръбите под ъгъл от 45 градуса на крайния трион (използвайте поне защитни очила!) И след като се съблече и приложи флюс, ги сложих върху червена тухла и споех с горелка. Не забравяйте да изплакнете от флюс с топла вода - киселинен флюс. При запояване на няколко места в близост ние изхождаме от общия принцип - първо запояваме по-масивни части, а след това по-малко, така че има по-малък шанс предишното запояване да се разпадне, дори ако спойкате със същата спойка. Ако диаметрите на споените части не съвпадат по същество, те доминират над необходимото количество мед, предварително добре оголена тел, с диаметър около 0,4 ... 0,5 mm. Разглобих крановете преди запояване, колкото е възможно повече, за да не загрея пластмасовия обрат и гумените уплътнения. Не забравяйте да опитате по тръбите по-често в дежурния пункт, така че поради разсеяността, както руските раста казват, „да не объркате страните“.

Накрая, запоявайте приготвеното, като използвате наличните тройници. Също така пролуките се компенсират чрез намотка на тел. Байпас на или малко над шийката на пълнежа, кранът му трябва да наднича от пясъчното легло. Нейната тръба е леко наклонена към вертикалната ос, за да не блокира достъпа до шийката на пълнежа.

В изходната тръба е разположено място за предпазител на пламъка, което предотвратява навлизането на пламъка от „обратния удар“ в устройството. Необходимо е да се монтират пламъци от този вид - в съдовете е готова смес от гориво с окислител и проникването на пламъка вътре е изпълнено със сериозни последици. За щастие, скоростта на изгаряне на бензиновите пари е сравнително ниска и медното „забъркване“ в тръбата е гарантирана мярка за потушаване на пламъка. Тя ще бъде запълнена с обем в изходящата тръба от резбованата част до ъгъла. За да не пълни телената течност от предвиденото място, напречен стоп е споен, за да завърти тръбата - парче от дебела месингова тел. 0,5-инчова резба е споена към изходния край на тръбата от водната арматура - месингов „ексцентрик“ от комплекта смесители за баня. Нестандартният ъгъл е направен подобно на предходните поради съображения за удобство - при поставянето на карбуратора в долната лява част, под масата, изходният маркуч ще се огъва по-малко.

Задължителна стъпка е тест за теч. В напълно сглобените съдове с фитинги е доста просто - включете изходната тръба със стандартна водопроводна тапа, намажете крановете от корк, изрежете еластична лента за тапата за пълнене. Остава да свържете компресора към входа на устройството и след изпомпване на няколко атмосфери да вървите по шевовете със сапунена пяна. Маркирайте местата на изтичане на въздух и спойка след измиване и сушене. По същия начин проверете резултата.

Именно тук с моето устройство се случи инцидент - при изпомпване на около четири атмосфери на капака на мехурчето се откъсна черупка. Може би имаше лек дефект във фабричното щамповане на капака - пукнатина на мястото на силно огъване. Може би поради липсата или недостатъчното отгряване преди щамповане. На него, пукнатина, капакът слезе. В същото време резервоарът се "отвори", разкъсвайки една от тръбите на съсед и леко огъна основата. Бяха направени няколко опита за поправка, но беше невъзможно да се възстанови устройството точно и най-важното - надеждно, без значително демонтиране. Устройството е оставено настрана за по-малко критично от използването на горивни съдове.

Резултатът от инцидента, като цяло, беше прекомерната увереност и значително по-малко налягане беше достатъчно, за да се провери стегнатостта със сапунени мехурчета. По време на нормалната работа на устройството налягането вътре в съдовете не надвишава атмосферното налягане и като се предприемат известни мерки за защита от „удара в обратен пламък“ (медни мрежи, „кал“), съдовете могат да бъдат изработени от много тънки материали.